STRUCTURE DE L'ÉTAGE DE REMONTÉE (Ascent Stage Structure)

La structure de l'étage de remontée est subdivisée en cinq zones distinctes : le compartiment de l'équipage, la partie centrale (ou section médiane), la baie arrière à équipements, les réservoirs et les supports d'équipement, ainsi que l’ensemble constitué de l’isolation et du revêtement extérieur. L’ensemble de la structure est fabriqué exclusivement à partir d’alliages d’aluminium, principalement les types 7075-T6 et 2219. Un petit volume de titane est également utilisé pour fabriquer des supports et des fixations. La structure est réalisee en appliquant des techniques de construction aéronautique. Grumman a adopté une approche hybride pour la fabrication de l'étage de remontée, combinant des peaux en alliage d'aluminium usinées chimiquement pour réduire leur masse, et des raccords ainsi que des fixations mécaniques en titane pour assembler les principaux composants structurels. L'Epon 934 est utilisé comme scellant avant l'assemblage des composants.. Dans la zone pressurisée du sous-ensemble de l'étage de remontée,les pièces sont, dans la mesure du possible, soudées par fusion afin de minimiser les fuites liées à la pressurisation. La soudure par fusion est privilégiée dans les zones soumises à des charges structurelles critiques. Cependant, lorsque le soudage n'est pas possible, les ingénieurs de Grumman utilisent des rivets. La cabine pressurisée, comprenant le compartiment de l'équipage et la section médiane, dispose d'un volume total de 6,65 m³.

VOYONS LE TOUT EN DÉTAIL..

LE COMPARTIMENT DE L'ÉQUIPAGE

Le compartiment de l'équipage est situé à l'avant de l'étage de remontée ; il a un diamètre d'environ 233,68 cm (92 in) et une profondeur de 106,68 cm (42 in). C'est la zone où se trouve le poste de pilotage. La coque du compartiment de l'équipage est de forme cylindrique et construite selon un procédé semi monocoque. Il s'agit d'un assemblage soudé par fusion et fixé mécaniquement avec des tôles en alliage d'aluminium et des longerons usinés. La coque comporte une ouverture destinée à l'hublot d'amarrage, situé au-dessus du poste de pilotage du commandant. Sur la face avant du compartiment de l'équipage, on trouve deux hublots (ou fenêtre) triangulaires ainsi que l'écoutille avant. Deux grandes poutres structurelles traversent la partie avant de la face avant ; elles supportent les charges structurelles appliquées à la structure de la cabine. Les extrémités inférieures des poutres soutiennent les deux supports inter-étages avant , tandis que leurs extrémités supérieures sont fixées à une structure supplémentaire de poutres qui s'étend sur le dessus de la coque du compartiment de l'équipage et se prolonge vers l'arrière, jusqu'à la structure de la section médiane. Le pont du compartiment de l'équipage mesure environ 91,44 cm (36 in) sur 139,70 cm (55 in). Il est constitué de nid d'abeille en aluminium collé à deux feuilles d'alliage d'aluminium. Des bandes Velcro ininflammables y seront également collées à sa surface pour entrer en contact avec le matériau Velcro des bottes des astronautes. Des poignées, intégrées dans le pont, facilitent l'entrée et la sortie des astronautes par l'écoutille avant. Le plafond au-dessus des postes de pilotage est recouvert de plastique perforé renforcé de fibres de verre. Une main courante, équipée de cinq disques radio-luminescents verts, est fixée par boulonnage à la poutre structurelle gauche de la face avant.

LES HUBLOTS

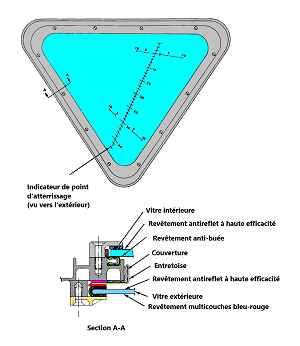

Deux hublots triangulaires situées sur la face avant assurent la visibilité pendant les phases de descente, d'ascension, de rendez-vous et d'amarrage. Ils mesurent 63,5 x 71,12 x 60,96 cm (25 x 28 x 24 in) et ont une surface d'observation d'environ 1858 cm2 (2 ft2). Installés à un angle oblique par rapport aux axes du véhicule, ils permettent une vision de 65° vers le bas et un champ périphérique de 80° vers l'extérieur. Un troisième hublot (d'amarrage) se trouve dans la partie supérieure incurvée de la coque du compartiment de l'équipage, juste au-dessus du poste de pilotage du commandant, et offre une visibilité de 419 cm2 (65 square in) pour les manœuvres d'amarrage. Les trois hublots sont constitués de deux vitres séparées par une cavité ventilée exposée à l'environnement spatial. La vitre extérieure est en verre Vycor 7913 (verre recuit composé de 96 % de silice fondue), avec un revêtement thermique sur la surface extérieure et un revêtement antireflet sur la surface intérieure. Ce matériau a été choisi pour sa qualité optique excellente, son faible coefficient de dilatation thermique et sa grande résistance aux impacts à très grande vitesse.

La vitre intérieure est constituée d'un verre structurel en verre trempé chimiquement (Chemcor 0312) spécialement conçu pour résister aux charges de pression auxquelles elle est soumise. Ce matériau a été choisi en raison de son rapport résistance/masse élevé, de sa grande résistance aux impacts à faible vitesse, de son faible coefficient de dilatation thermique, de sa bonne qualité optique et de ses bonnes propriétés de résistance aux chocs thermiques.

Les trois vitres extérieures sont scellées dans la structure du véhicule à l'aide d'un caoutchouc thermoformé (Dow Corning Silastic 675-24-480). La couverture d'isolation thermique qui protège le cadre de l'hublot est maintenue en place par un anneau de retenue en époxy/fibre de verre. Le joint de pression des vitres intérieures de la face avant est assuré en pressant celle-ci contre un siège en caoutchouc siliconé à l'aide d'un joint Raco (ressort métallique gainé de Téflon et de Silastic). Le joint de pression de l'hublot d'amarrage est réalisé par collage de la vitre intérieure directement sur un cadre métallique en Kovar muni de deux joints Raco.

Hublot avant du LM (schéma original Grumman NASA, colorisation : blog Exo Cruiser) traduction Paul Cultrera |

Trois revêtements différents sont appliqués sur le verre des hublots du LM. Un revêtement conducteur d'électricité (ECC pour Electrical Conductive Coating) est appliqué sur la surface extérieure de chaque vitre intérieure. En effet, les trois hublots sont chauffées électriquement pour prévenir la formation de buée. Une connexion électrique est établie sur la barre omnibus argentée de chaque côté de la vitre pour alimenter l'ECC. Les barres omnibus des hublots avant sont alimentées avec une puissance de 45 à 76 watts pour désembuer le panneau. La vitre intérieure de l'hublot d'amarrage, étant plus petite, nécessite seulement que 18 à 24 watts pour son désembuage. L'ECC est appliqué uniformément sur la vitre de l'hublot d'amarrage et inégalement sur celles des hublots avant, afin de fournir la puissance électrique et la dissipation thermique nécessaires au désembuage. L'épaisseur de l'ECC varie de 400 à 700 angströms ( de 0,00004 à 0,00007 mm) pour les vitres des hublots avant et atteint 2500 angströms (0,00025 mm) pour la vitre de l'hublot d'amarrage.

Les chauffages du hublot avant du commandant et de l'hublot d'amarrage sont alimentés respectivement par le bus a-c A de 115 volts et le bus d-c de 28 volts du commandant. Le chauffage de l'hublot avant du pilote est alimenté par le bus a-c B de 115 volts. L'alimentation des chauffages du hublot avant du commandant et de l'hublot d'amarrage passe par les disjoncteurs AC BUS A : CDR WIND HTR et HEATHERS : DOCK WINDOW, tandis que pour l'hublot avant du pilote, l'alimentation est gérée par le disjoncteur AC BUS B : SE WIND HTR. Ces disjoncteurs ont une capacité de 2 ampères, et se trouvent sur le panneau 11. La température des hublots n'est pas contrôlée par un indicateur ; le bon fonctionnement du chauffage est crucial pour la visibilité de l'équipage et est ainsi contrôlé visuellement par les astronautes. Dès que de la condensation ou du givre se forme sur un hublot, son chauffage est activé. Il est désactivé dès que la condition anormale disparaît. Lorsque le store est fermé, le chauffage du hublot doit être éteint.

La transmission lumineuse initiale du verre trempé chimiquement, avant l'application de l'ECC est d'environ 88 %. Après l'application de l'ECC, la transmission lumineuse est réduite à environ 76 %. Afin d'améliorer la transmission lumineuse et de diminuer la réflexion causée par l'ECC, un revêtement antireflet à haute efficacité (HEA ou High-Efficiency Antireflection) est appliqué sur la surface intérieure de chaque vitre intérieure et extérieure. Une fois qu'une vitre est complètement recouverte et qu'une bordure noire (peinture velours noir) est appliquée à la périphérie, la transmission lumineuse atteint environ 82 % et la réflexion est réduite de 14 % à 5 %. Enfin, un revêtement bleu-rouge (BR ou Blue-Red) final est appliqué sur la surface extérieure de chaque vitre extérieure afin de limiter la quantité de lumière infrarouge et ultraviolette pénétrant dans l'habitacle.

Accessoires Des stores sont utilisés pour l'hublot d'accostage supérieur et les hublots avant. Le matériau des stores est de L'Aclar avec un dépôt d'Inconel, offrant une transmission lumineuse d'environ 0,01 %, avec une grande réflectivité sur la surface orientée vers l'extérieur de la cabine. Le store est fixé en bas, dans sa position enroulée. Pour couvrir l'hublot, le store est déroulé, aplati contre le cadre et maintenu en place à l'aide de velcro. |

Pour la petite histoire : les ingénieurs doivent concevoir des hublots suffisamment grands pour offrir un champ de vision maximal, tout en étant assez petits pour minimiser la masse. Un compromis doit donc être trouvé. En outre, les hublots sont inclinés vers le bas pour permettre une bonne visibilité de la zone sous le LM et sont également inclinés vers l'extérieur pour offrir un champ périphérique. La face avant du LM est conçue comme une section transversale d’un tube circulaire. La moitié inférieure de la face avant comprend la trappe et la structure associée, tandis que les hublots sont situés dans la moitié supérieure. La zone disponible entre le panneau central du tableau de bord est divisée en deux sections en forme de camembert, ce qui permet de créer la plus grande forme d'hublot possible. Les coins des découpes des hublots sont arrondis afin de réduire les contraintes exercées sur la structure pressurisée. Toute autre forme d'hublot entraînerait soit des ouvertures plus petites, soit une masse structurelle plus importante.

L'ÉCOUTILLE AVANT

L'écoutille avant est située dans l'assemblage de la face avant, juste sous les panneaux d'affichage inférieurs. Elle mesure environ 81,30 cm (32 in) de côté et est conçue pour pivoter vers l'intérieur sur des axes de charnière à dégagement rapide lorsqu'elle est ouverte. Un loquet à came maintient l'écoutille fermée, forçant une lèvre autour de la circonférence extérieure de l'écoutille à s'insérer dans un joint en composé de silicone élastomère préchargé qui est fixé à la structure du LM. La pressurisation de la cabine force la lèvre de l'écoutille plus profondément dans le joint, assurant ainsi un contact étanche à la pression. Une poignée est prévue de part et d'autre de l'écoutille pour actionner le loquet. Pour ouvrir l'écoutille, la cabine doit être entièrement dépressurisée en ouvrant la soupape de décharge et de vidange qui se trouve sur l'écoutille. Une fois la cabine dépressurisée, l'écoutille peut être ouverte en tournant la poignée de verrouillage. En cas d'urgence, une goupille de sécurité située dans une plaque au-dessus du loquet peut être retirée pour libérer le loquet. Il est également possible d'actionner la soupape de décharge et de vidange de la cabine depuis l'extérieur du LM.

Un filtre antibactérien est stocké au centre de la surface intérieure de l'écoutille. Avant la dépressurisation de la cabine, lors de la sortie des astronautes vers la surface lunaire, le filtre est retiré de son support de stockage et fixé à la soupape de décharge et de vidange de la cabine, avant l'ouverture de cette dernière. L'installation du filtre avant l'ouverture de la soupape empêche l'expulsion des contaminants de l'air de la cabine à travers la soupape.

LA SECTION MÉDIANE

La structure de la section médiane est constituée d'une coque monocoque, renforcée par des anneaux. Les cloisons sont fabriquées avec une peau en alliage d'aluminium, fraisée chimiquement, et sont renforcées par des longerons soudés par fusion ainsi que des raidisseurs usinés. La coque de la section médiane est fixée mécaniquement aux brides des principales cloisons structurelles aux stations +Z 27.00 et -Z 27.00. La coque du compartiment de l'équipage est fixée mécaniquement à une bride extérieure de la cloison +Z 27.00. Les ponts supérieur et inférieur, situés respectivement aux stations +X294.643 et +X233.500, sont fabriqués en alliage d'aluminium, intégralement rigidifié et usiné. Le pont inférieur assure un support structurel pour le moteur de l'étage de montée, tandis que le pont supérieur soutient le tunnel d'amarrage et la trappe supérieure. Deux poutres principales reliant l'avant à l'arrière, solidaires de celles situées au-dessus du compartiment de l'équipage, sont fixées au pont supérieur de la section médiane et soutiennent le pont à l'extrémité extérieure du tunnel d'amarrage. Les extrémités arrière des poutres sont fixées à la cloison arrière (-Z27.000), qui permet le boulonnage des éléments tubulaires soutenant les deux supports inter-étages arrière. Les efforts de contrainte appliqués à la poutre avant de l'étage de remontée sont transférés par les deux poutrelles du pont supérieur à la cloison arrière et, via des éléments de support inter étage arrière, aux ferrures. La combinaison des poutres, de la cloison et des éléments de ferme forme un berceau autour de l'ensemble cabine, reprenant toutes les contraintes appliquées à l'étage de remontée. Deux poutres inclinées, fixées à la base du pont inférieur et aux cloisons avant et arrière, délimitent le compartiment moteur de l'étage de remontée. Les éléments de la structure annulaire de support du moteur sont boulonnés au pont inférieur.

L'ensemble de la face avant et la structure du compartiment de l'équipage sont fixés mécaniquement à la section médiane par l'intermédiaire de sa cloison, et sont scellés pour former la coque pressurisée de la cabine de l'étage de remontée.

L'ÉCOUTILLE SUPÉRIEURE

L'écoutille supérieure est située directement au-dessus du capot du moteur de remontée, sur l'axe X. Le transfert de l'équipage par cette écoutille est conçu pour un passage tête première. Elle a un diamètre d'environ 91 cm (36 in). Des poignées, situées au-dessus de l'écoutille dans le tunnel d'amarrage, facilitent le transfert de l'équipage et de l'équipement. Un loquet décentré, situé prés du bord avant de l'écoutille, peut être actionné de chaque côté. L'écoutille s'ouvre de l'intérieur de la cabine en tournant la poignée d'environ 90° dans le sens inverse des aiguilles d'une montre ; en tournant la poignée de 90° dans le sens des aiguilles d'une montre, l'écoutille s'ouvre depuis l'extérieur du LM. Un couple maximal de 3,95 Newton mètre (35 lbf-in) est nécessaire pour désengager le mécanisme de verrouillage et ouvrir l'écoutille. Sa fermeture est assurée par une rotation de la poignée dans le sens inverse. L'écoutille est équipée d'un joint en composé de silicone élastomère préchargé monté dans la structure de l'étage de remontée. Lorsque le loquet est fermé, une lèvre située près de la circonférence extérieure de la trappe pénètre dans le joint, garantissant ainsi un contact étanche. La pressurisation normale de la cabine force la lèvre de l'écoutille à entrer dans le joint. Pour ouvrir l'écoutille, la cabine doit être dépressurisée par la soupape de décharge et de vidange, qui se trouve dans la structure de l'écoutille. Lorsque l'écoutille est entièrement ouverte, son extrémité avant repose sur le capot du moteur de remontée. Un dispositif de verrouillage, attaché au capot, maintient l'écoutille dans cette position, assurant ainsi sa stabilité pendant que l'équipage utilise les poignées.

LE TUNNEL D'AMARRAGE

Le tunnel d'amarrage, situé juste au-dessus de l'écoutille supérieure, sert d'interface structurelle entre le LM et le CM, facilitant le transfert d'équipements et d'astronautes tout en les protégeant de l'environnement spatial. Ce tunnel mesure environ 81 cm (32 in) de diamètre pour 40,6 cm (16 in) de longueur. Un anneau placé au sommet du tunnel est conçu pour s'associer à l'anneau d'amarrage du CM. L'anneau d'amarrage du CM est équipé de crochets de serrage automatiques. L'anneau est aligné avec l'axe nominal de poussée des moteurs de montée et de descente. Le cône récepteur, partie intégrante du mécanisme d'amarrage, est fixé sous l'anneau à trois points de supports dans le tunnel du LM permettant ainsi son accouplement avec la sonde d'amarrage du CM. Lors de l'amarrage du CM et du LM, les anneaux se rejoignent, assurant ainsi la continuité structurelle et permettant la transmission des contraintes liées à la correction à mi-parcours et à l'injection en orbite lunaire à l'ensemble de la structure du véhicule.

LA BAIE ARRIÈRE Â ÉQUIPEMENTS

La baie arrière à équipement, située derrière la cloison -Z27.000, n'est pas pressurisée. La structure de support principale de cette baie est composée d'éléments tubulaires en treillis, boulonnés sur le côté arrière de la cloison -Z27.000. Les éléments en treillis, utilisés dans une configuration de type porte à faux (cantilever), s'étendent vers l'arrière jusqu'au bâti d'équipement. Ce bâti est formé par une série de poutres-caissons verticales soutenues par un cadre supérieur et inférieur en forme de Z. Les poutres sont équipées de rails froids intégrés qui captent la chaleur générée par l'équipement électronique monté sur les supports. Les rails froids sont montés verticalement dans le cadre structurel, soutenu aux bords supérieur et inférieur par les éléments de ferme. Une solution d'eau/glycol servant de liquide de refroidissement circule à travers ces rails. Deux réservoirs d'oxygène et deux réservoirs d'hélium gazeux sont fixés à l'aide de supports et d'étriers aux poutrelles en treillis, à la cloison -Z27.000 et au support d'équipement. Des supports et des consoles sont installés sur le côté arrière de la cloison -Z27.000, pour acceuillir les vannes, la plomberie, le câblage, les composants ECS et les réservoirs d'ergols qui ne nécessitent pas un environnement pressurisé.

LE BOUCLIER THERMIQUE ET ANTI-MICROMÉTÉORÏDES COMBINÉ

Une fois que le LM est retiré du SLA (Spacecraft LM Adapter), il devient vulnérable aux micrométéorïdes et aux radiations solaires. Pour protéger les astronautes et l'équipement du LM contre les températures extrêmes, un contrôle thermique actif et passif est utilisé. Le contrôle thermique actif est assuré par L'ECS (Environmental Control System), tandis que le contrôle thermique passif isole la structure interne du véhicule et ses équipements de l'environnement extérieur, maintenant ainsi des températures acceptables tout au long de la mission lunaire. L'intégralité de la structure de l'étage de remontée est enveloppée dans une couverture thermique et un bouclier anti-micrométéoroïdes. Ce bouclier utilise soit une couverture MLI (Multi-Layer Insulation ou isolation multicouche), composée de plusieurs couches de feuille de polyimide aluminé Kapton (aussi appelé film H) et de feuilles de polyester aluminisé (Mylar), avec un sandwich de peau d'Inconel, de mailles d'Inconel et de feuille de nickel, soit une couverture de polyimide avec une seule feuille d'aluminium comme revêtement externe.

Les panneaux de couverture, dont les formes et les dimensions varient, sont constitués (de l'extérieur vers l'intérieur) de 15 couches de film H de 0,013 mm d'épaisseur chacune, suivies de 10 couches de Mylar de 0,004 mm d'épaisseur, et une seule couche de film H de 0,013 mm. Dans certaines zones de l'étage de remontée ayant des besoins en protection thermique spécifiques, le nombre de couches dans un panneau de couverture peut légèrement varier. Le sandwich, vu de l'extérieur vers l'intérieur, comprend une peau d'Inconel de 0,04 mm d'épaisseur et une ou plusieurs couches de maillage d'Inconel alternée avec une feuille de nickel de 0,013 mm d'épaisseur. Le nombre de couches de mailles d'Inconel, de feuille de nickel composant un sandwich ainsi que l'épaisseur de la peau d'aluminium varie considérablement en fonction des différentes zones du véhicule, selon l'intensité et la durée de l'impact des gaz d'échappement des propulseurs RCS sur ces secteurs. Pour assembler les sections multicouches, les bords de la couverture sont fixés à l'aide d'attaches de type œillet, puis la couture est pliée et scellée à l'aide d'une bande continue de ruban adhésif en Mylar. Le sandwich et et le matériau de couverture assurent la protection thermique, et là où les couvertures se rencontrent, les chevauchements sont scellés avec une bande adhésive en Mylar. Des orifices d'aération sont également intégrés dans la couverture.

Le bouclier thermique et micrométéoroïde est monté sur des supports à faible conductivité thermique tel des entretoises en fibre de verre, qui le maintiennent à une distance minimale de 5,07 cm de la structure principale. Lorsqu'il est nécessaire de monter des composants des sous-systèmes à l'extérieur de la structure de base de l'étage de remontée, ces entretoises sont fixées à une structure tubulaire légère en aluminium entourant les composants. La peau en aluminium ou en Inconel (le matérieau ultrapériphérique) sert de pare-chocs contre les micrométéoroïdes, avec une épaisseur variant entre 0,101 et 0,203 mm (0,004 à 0,008 in), selon la vulnérabilité aux impacts. Cette peau est fixée aux mêmes supports que les couvertures thermiques. Divers revêtements de contrôle thermique sont appliqués à la surface extérieure du bouclier pour offrir une protection thermique supplémentaire, isolant ainsi le véhicule de l'environnement spatial.

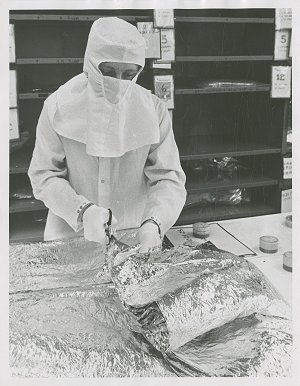

Le saviez-vous ?? Pour améliorer l'efficacité de l'isolation, les feuilles de polymide sont froissées à la main avant la fabrication de la couverture. Ce froissement crée un chemin pour l'aération et réduit la conductivité de contact entre les couches.

(18/03/1969) Le spécialiste de la protection thermique Alan Contessa, qui porte un masque en raison de sa barbe, coupe une couverture isolante pour le module lunaire dans l'usine Grumman Aircraft Engineering à Bethpage. Notez les froissures sur le matériau (crédit photo : site internet digitalarchives.queenslibrary) origine : Long Island Daily Press, détenteur du droit d'auteur inconnu/Copyright holder unknown |

(18/03/1969) Kathleen Masucci, spécialiste de la protection thermique, coud des feuilles d'isolant sur le LM, à l'usine Grumman Aircraft Engineering de Bethpage (crédit photo : site internet site internet digitalarchives.queenslibrary) origine : Long Island Daily Press, détenteur du droit d'auteur inconnu/Copyright holder unknown |

Les structures à haute conductivité thermique, comme les supports d'antenne et les composants du train d'atterrissage, qui traversent la couverture thermique, bénéficient également d'une protection thermique. Les couches successives de la couverture sont superposées et fixées à l'aide d'une bande continue de ruban adhésif en H-film.

Les couvertures en Mylar aluminisé offrent une isolation thermique pour des températures allant jusqu'à 177°C. Cependant, pour les éléments de la poutrelle de support des TCA (Thrust Chamber Assemblies pour ensembles de chambre de poussée), qui sont exposés à des températures supérieures à 177°C en raison du rayonnement du moteur, 20 couches supplémentaires de film H sont ajoutées. Ce film H a une capacité d'isolation jusqu'à 537,7°C. D'autres zones de l'étage de remontée, susceptibles d'atteindre des températures supérieures à 177°C, bénéficient également de couvertures supplémentaires en film H. Pendant les activités de prélancement sur le site de lancement, il est essentiel que certains composants et zones de l'étage de remontée soient facilement accessibles. Des panneaux d'accès dans le revêtement extérieur et l'isolation permettent cette accessibilité.

Le saviez-vous ?? Il n'y a PAS de Mylar (polyester aluminisé) exposé à l'extérieur du vaisseau spatial. Il est uniquement utilisé dans les couches internes des couvertures de super-isolation, derrière le blindage extérieur.

Epon 934 : c'est une pâte grise thixotrope (caractéristique des matériaux dont les propriétés d'écoulement varient avec le temps) avec un agent de durcissement liquide ambré à base d'amine. Cet adhésif à usage général offre une résistance au cisaillement jusqu'à 3000 psi, durcit à température ambiante et présente une résistance à la compression de plus de 10 000 psi à température ambiante et de 2 600 psi à 177°C (350°F). La résistance élevée provient de la dureté de cet adhésif relativement fragile et il faut veiller à éviter les conceptions qui imposent une forte résistance au pelage sur les zones collées. L'Epon 934 est utilisé dans l'ATS (Application Technology Satellite) pour coller les butées en place, pour remplir les espaces en tant que "cale liquide" et pour coller les doublures et autres pièces qui doivent être installées sans cycles de durcissement pression/température. Il est souvent utilisé pour remplir les zones vides du noyau, en particulier lorsqu'il s'agit de verrouiller des inserts dans les panneaux de nid d'abeille.

Kovar ® : c'est un alliage FeNiCo à faible coefficient de dilatation thermique. Il est utilisé pour le scellement verre/métal.

Raco : les joints polymères RACO ® ont une forme de ressort en U et sont utilisés dans des conditions d'étanchéité extrêmes, y compris pour les fluides cryogéniques et le vide poussé. Cette solution d'étanchéité se compose d'une gaine en polymère haute performance alimentée par un ressort lourd résistant à la corrosion.

L'Aclar : film PCTFE (polychlorotrifluoroéthylène). Il est ininflammable (possédant l'un des indices limites d'oxygène les plus élevés), flexible, imperméable à la vapeur d'eau et n'absorbe pas la lumière visible.

La référence des axes Z et Y commence à un point où les deux axes coupent l'axe central X. (axe Z avant et arrière ; axe Y gauche et droite). Une lecture de zéro cm (0 in) est établie à l'intersection. Les mesures en cm (in) +Y commencent à l'intersection zéro et s'étendent vers la droite en augmentant la mesure en cm à partir de zéro, la mesure -Y est identique mais s'étend vers la gauche. Les mesures + et -Z sont calculées de la même manière, +Z étant vers l'avant et -Z vers l'arrière.

Les références en pouces de l'axe X commencent à un point de référence de conception donné comme la station X 200,00 in (X 508 cm). Le point de référence X 00,00 in (00,00 cm) étant situé à environ 70 in (178 cm) sous la surface inférieure des patins, tous les relevés en pouces de l'axe X sont appelés +X in.

Sources : Apollo Operations Handbook, Lunar Module, LM 10 and Subsequent, Volume I, Subsystems Data, 1 April 1971 (PDF) ; NASA TN D-7084 - Apollo Experience Report - Lunar Module Structural Subsystem - 1973 ; NASA TN D-7439 - Orvis E. Pigg and Stanley P. Weiss, JSC - Apollo Experience Report - Spacecraft Structural Windows - 1973 : livre "Virtual LM: A Pictorial Essay of the Engineering and Construction of the Apollo Lunar Module, the Historic Spacecraft that Landed Man on the Moon" de Scott P.Sullivan

Texte de Paul Cultrera, tous droits réservés.