LES AIRES DE LANCEMENT DU LAUNCH COMPLEX 39

Le complexe de lancement n°39 se compose de deux aires de lancement, dénommées LC-39A et LC-39B. De forme quasi octogonale, elles sont pratiquement identiques l'une à l'autre. Chacune couvre environ 0,7 km². En temps normal (hors période de lancement), un observateur regardant en direction de l’une des aires de lancement ne distinguera aucune des structures classiques : ni tour de service, ni tour ombilicale, ni table de lancement, rien.

Et pour cause, c'est là.. LA NOUVEAUTÉ. Tout est mobile, transportable par les crawlers, il ne verra rien d'autre qu'un immense socle en béton, avec quelques petits appendices métalliques dépassant de sa partie supérieure.

À L'ORIGINE...

La conception initiale du complexe de lancement prévoyait quatre aires de lancement (comme le montre l’image datée de 1963 ci-dessous à gauche) régulièrement espacés de 2,6 km (8716 ft) afin d'éviter des dommages en cas d'explosion sur l'une d'elles.

SITUATION GÉOGRAPHIQUE ET PRÉSENTION GÉNÉRALE

Les deux aires de lancement existantes sont situées face à l'océan Atlantique, à une distance d'environ 5,5 km (18 159 ft) du VAB pour l'aire A et 6,8 km (22 400 ft) pour la B, séparées l'une de l'autre par une distance de 2,6 km (8 716 ft). Elles s'élèvent à 12 m (42 ft) au dessus du sol et sont orientées dans le sens nord-sud. Cette orientation oblige la Crawlerway à effectuer un virage presque à angle droit avant de s'approcher de la rampe inclinée de 5°menant jusqu'au sommet de la plate-forme (ou socle) de tir A. L'accès à la rampe 39 B se fait par un échangeur qui vire à 80° sur la gauche avant d'atteindre l'aire 39 B. Le carneau (flame trench) des deux aires est orienté plein nord.

Chaque aire de lancement se compose de plusieurs éléments principaux. Elle inclut le socle, la salle de connexion du socle (Pad Terminal Connection Room ou PTCR), la salle du système de contrôle de l'environnement (Environmental Control System ou ECS), l'installation de stockage des gaz à haute pression, le carneau et le tablier, ainsi que le système d'évacuation d'urgence. Les structures périmétriques dans la zone de la plateforme comprennent les installations de stockage d'oxygène liquide, d'hydrogène liquide et de combustible RP-1, les bassins de rétention, les zones de caméra et la position de stationnement du déflecteur de flammes.

Avant que les plans des aires de lancement ne soient terminés, les travaux de construction commencent au LC-39A, sous la forme de travaux de dragage. La Gahagan Dredging Corporation de Tampa, en Floride, est engagée pour effectuer les opérations de terrassement sur le futur emplacement du VAB, de la crawlerway et de l'aire de lancement A, ainsi que pour draguer un canal destiné aux barges transportant les deux premiers étages du véhicule Saturn. Une partie des plus de 6,8 millions de m3 de "sable et de coquillages" enlevés au cours de ces opérations sont transportée sur le site LC-39A afin de compresser le sol et de fournir le remblai nécessaire pour amener le complexe à l'altitude appropriée au-dessus du niveau moyen de la mer. Les travaux sont achevés en septembre 1963, à peu près en même temps que les premiers plans des aires de lancement et de nombreuses installations annexes.

Les deux plateformes sont construites dans le cadre de contrats distincts. La construction de l’aire A, par la coentreprise composée de la Blount Brothers Construction Company de Montgomery (Alabama) et de M.M. Sundt Construction Company de Tucson (Arizona), commence en novembre 1963, et les travaux sont achevés en octobre 1965. Un modèle d'essai de la Saturn V est placé sur l'aire A afin de vérifier la compatibilité avec les installations le 26 mai 1966 ; les travaux sur les structures auxiliaires se poursuivent jusqu'en 1968. Les dessins de la plate-forme B sont réalisés par Giffels and Rosetti Inc. de Détroit en octobre 1964. La construction de l'aire B débute en décembre 1964 et les travaux sont achevés en avril 1967 par George A. Fuller Co. de Los Angeles. Les superviseurs de la conception et de la construction sont le District Canaveral de l'U.S. Army Corps of Engineers. La seule différence majeure entre les aires A et B est que la B est située 2,13 m (7 ft) plus haut 16,76 m (55 ft) au-dessus du niveau moyen de la mer.

PRÉPARATION DU SITE

En raison de la nature marécageuse des sols dans le secteur des aires de lancement A et B (et de la Floride en général), les deux sites de construction sont surchargés avant les travaux de maçonnage afin de compresser et de consolider les strates inférieures du sol. Pour cela, deux immenses pyramides composées de sable coquillier sont élevées. Ce matériau est récupéré lors du dragage du canal pour les barges. Pendant cette période, dragues, bulldozers et autre équipement de terrassement façonnent ces amoncellements de sable en pyramides tronquées, prenant la forme approximative des rampes de lancement.

Chacune de ces pyramides (ressemblant à un ziggourat pour l'aire de lancement A), d'une hauteur de 24,4 m (80 ft), nécessite 382 000 m³ de remblais et pèse environ 680 000 t. En environ six mois, ces agglomérats s'affaissent d'environ 1,2 m (3 ft 11 in), comprimant ainsi correctement la couche sous-jacente du sol. Au cours de leur existence, les pyramides sont désignées les "plus hautes montagnes du Comté de Brevard " (highest mountains in Brevard County), ce qui est exact, car la plus grande partie du comté de Brevard ne se situe, en moyenne, à 2 m au dessus du niveau de la mer. Les bulldozers terminent le travail en enlevant une partie des pyramides pour obtenir la bonne élévation et recouvrir la totalité de la surface des aires de lancement d'une couche d'environ 1,30 m avant que la construction proprement dite ne commence. Les ingénieurs ont déterminé que, pour la pyramide de l'aire de lancement B, il n’était pas nécessaire d’effectuer des efforts supplémentaires pour créer des gradins et les aplanir ensuite avec un bulldozer. Ils ont simplement empilé leurs remblais hydrauliques en une pente ininterrompue de bas en haut.

CONCEPTION ET CONSTRUCTION

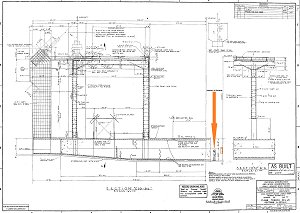

Étant donné que le sommet de chaque plateforme se trouve à 12,80 m (42 ft) au-dessus du fond du carneau, deux structures cellulaires ont été développées parallèlement à celui-ci pour supporter les différentes charges du CT avec la plateforme de lancement mobile, le véhicule de lancement et la structure de service mobile. Ces structures cellulaires, mesurant environ 122 m de long (400 ft), 12 m (40 ft) de large et 12,8 m (42 ft) de haut, sont constituées de cellules individuelles avec des diaphragmes en béton espacés de 6 m (20 ft). Les parois longitudinales des cellules ont une épaisseur d'environ 91 cm (3 ft) tandis que les diaphragmes mesurent 84 cm (33 in) d'épaisseur. Sous cette structure cellulaire et le carneau, un radier en béton armé est présent. La partie centrale de ce radier à une épaisseur d'environ 3,47 m (11,4 ft), pour une largeur de 22 m (72 ft) et une longueur de 117 m (384,10 ft).

Vue en coupe du radier et de la structure cellulaire avec l'emplacement d'un des piédestaux et une de ses jambes de force, collection de Mr James MacLaren |

L'un des principaux défis d'ingénierie réside dans la conception de la dalle de toit au-dessus des cellules afin de supporter le Crawler et ses charges. Les pressions d'appui exercées par les chenilles du transporteur sont de l'ordre de 421,40 kg/m² (10 000 lb par ft²). Une surface de 9,14 m (30 ft) de large et 158,50 m (520 ft) de long, de chaque côté du carneau est conçue pour être supportée par les dalles de toit des cellules. Cette surface est constituée d'un caillebotis soudé de 38,10 cm (15 in) de profondeur. Le caillebotis est boulonné à des bandes d'ancrage encastrées et rempli de béton à petits granulats. Il est recouvert d'une surface de travail élastique, assurée par des plaques en caoutchouc que l'on pose et que l'on retire à chaque passage du transporteur.

Les tours de service, situées sur le hardstand, assurent l'interface entre les installations du socle et la plateforme de lancement mobile (Mobile Launcher ou ML) pour l'oxygène liquide, l'hydrogène, le RP-1, l'énergie électrique et les communications, l'air comprimé et les systèmes de contrôle de l'environnement. Les socles de soutien de la structure de service mobile sont également situés sur le hardstand. Les piédestaux sont conçus pour soutenir les structures à des vitesses de vent de 128,7 km/h (80 mph). Certaines des réactions de la structure de service mobile sur les piédestaux peuvent atteindre 3628,73 t (8 000 000 lb).

Lors de la phase de mise à feu du véhicule, le ML est soutenu par six piédestaux permanents et quatre autres supplémentaires extensibles (comme des verrins) qui sont temporairement fixés au quatre coins de la fosse des moteurs F-1 et au socle de lancement, afin de supporter les charges dynamiques et le rebond qui se situe entre 3175 et 4762 t (7 000 000 et 10 500 000 lb) au moment du décollage. Ces piédestaux sont parqués en bout du hardstand plein nord. La pente entre le sommet surélevé de chaque socle de lancement et le niveau général du sol, situé 12,19 m (40 ft) plus bas, est maintenue par un pavage en béton de 10,16 cm (4 in) d'épaisseur. Au total, chaque plateforme contient 51 990 m3 (68 000 yd3) de béton et 5100 t d'acier de ferraillage.

LE CARNEAU

le carneau, situé au centre de chaque socle, mesure 137,16 m (450 ft) de long, sans compter le tablier à son extrémité nord. La tranchée a une largeur de 17,67 m (58 ft) et une profondeur de 12,80 m (42 ft).

Le sol et les parois du carneau, en béton armé, sont protégés par une surface en briques réfractaires fabriquées par la briqueterie de Claybank au Canada. La matière première, l'argile, est extraite d'une carrière sur le site même. Ces briques peuvent résister à des températures allant jusqu'à 1649° C (3000° Fahrenheit), à des pressions positives et négatives de 0,14 à 0,70 kg/cm² (2 à 10 lb / in²), ainsi qu'à des vitesses de flamme de l'ordre de Mach 4. Chacune pése environ 8,6 kg (19 lb), leur conception à rainure et languette, leur permet de s'emboiter les unes dans les autres. Elles sont fixées aux murs par des ancrages mécaniques (clip de rétention en métal appelé : ancre en queue d'aronde) et un ciment époxy modifié. La surface en briques réfractaires a une tolérance de lissage de 0,31 cm (1/8 in sur 10 ft). Un système d'aération du déflecteur est prévu dans le plancher du carneau, ainsi que des ancrages capables de résister à la poussée du véhicule pendant le lancement. Une position de stationnement est prévue dans la zone évasée au nord du carneau pour le déflecteur de flamme lorsqu'il n'est pas utilisé.

LE DÉFLECTEUR DE FLAMME

Le déflecteur de flamme en forme de V inversé est une structure en acier, doté d'une charpente en treillis, et d’un revêtement composé de plaques épaisses en acier, lui-même recouvert d’une surface protectrice en béton réfractaire connu sous le nom de Fondu Fyre (deux types de produits existent : WA-1 et XB-1), fabriqué par Pryor Giggey Co. Le déflecteur mesure 29 m de long (95 ft 1 in), 15 m (49 ft 2 in) de large et 12,64 m (41 ft 6 in) de haut, pour une masse de 317 t (700 000 lb). Il est déplacé sur des rails par un engin moteur externe et est équipé de roues en acier. Une fois en position, le déflecteur est ancré au sol au moyen de verrous.

LE SYSTÈME D'ÉVACUATION EN CAS D'URGENCE

Le système d'entrée/sortie et d'évacuation d'urgence d'Apollo permet d'accéder au module de commande (CM) et d'en sortir, tout en offrant une voie d’évacuation ainsi que des zones de sécurité pour les astronautes et le personnel de service en cas de dysfonctionnement grave avant le lancement. Selon le temps disponible, l’évacuation peut se faire soit par un câble coulissant, soit par un ascenseur. Les deux moyens utilisent le bras d’accès au CM comme composant clé.

LE SLIDE WIRE

Le système d'évacuation par tyrolienne constitue le principal moyen d'évacuation. Un câble en acier de 4,5 cm (1,8 in) de diamètre est fixé au niveau 340 du ML et aboutit à une tour d'arrêt (tail tower) située à environ 670 m (2 200 ft en projection horizontale) à l'ouest du ML. Les 3 astronautes et les 6 techniciens évacuent la salle blanche, traversent le bras d'accès et suivent une passerelle le long des côtés est et nord du ML jusqu'à la plate-forme d'évacuation située au niveau 320. Là, ils montent à bord d'une nacelle de transport, suspendue au câble et adossée à la plate-forme d'évacuation. Il s'agit d'une structure tubulaire, dont la masse à vide est de 544 kg (1 200 lb). Elle parcourt la distance jusqu'à la "zone d'atterrissage" en 40 secondes. La nacelle est libérée par des leviers situés à l'intérieur. Elle glisse, à l'aide de deux chariots équipés de freins, le long du câble jusqu'à la zone d'atterrissage, qui se trouve juste au-delà de la clôture du périmètre, à l'ouest de l'aire, au sud de la route de liaison vers l'aire de lancement 39B. Elle y est décélérée et arrêtée par la traînée croissante d'une chaîne attachée à un câble d'arrêt. Le câble présente une résistance minimale à la rupture de 53,2 tonnes et sa tension varie entre 8164 et 14 515 kg (18 000 et 32 000 lb) grâce au treuil situé au-delà de la tour d'arrêt. La force latérale exercée par le câble tendu sur le ML est négligeable par rapport à la masse du lanceur et la rigidité de la tour ML exclut tout effet sur les tolérances ou la fiabilité des mécanismes de la tour. Une fois au sol, l'équipage et le personnel s'abritent dans le bunker lourdement renforcé construit à côté de la zone d'atterrissage en attendant les secours, ou sont évacués en lieu sûr à bord de l'un des trois véhicules blindés M113 de transport de troupes. La nacelle n'a été testée qu'une seule fois par deux ingénieurs et l'astronaute Stu Roosa et n'a heureusement jamais dû être utilisée dans une situation d'urgence réelle.

Le saviez vous ? Les M113 utilisés par l'équipe de sauvetage ont été modifiés pour résister à des températures allant jusqu’à 1093°C (2 000°F) pendant quatre à cinq minutes, tout en assurant une isolation suffisante pour maintenir la température intérieure en dessous de 65,5°C (150°F). Pour cela, les véhicules sont recouverts de couches de Dynatherm, un matériau similaire à l'amiante. Cependant, des essais réalisés à la fin du programme Apollo ont démontré qu'une protection thermique adéquate pouvait être obtenue au moyen d'une peinture réfléchissante à base d'aluminium.

LE COMPLEXE "RUBBER ROOM"

Les deux socles de lancement contiennent un système d'évacuation du personnel à utiliser en cas d'urgence avant le lancement. Le système comprend un toboggan en acier inoxydable revêtu de Téflon, d'une longueur d'environ 60 m (200 ft), dans une courbe surélevée qui commence à l'interface avec la plateforme de lancement mobile et se termine à 12 m (40 ft) sous la structure de l'aire de lancement dans une salle d'évasion recouverte en partie d'un revêtement en caoutchouc (sol et murs), surnommée à juste titre "rubber room" (salle en caoutchouc).

Anecdote : alors que cette antichambre rembourrée était la seule partie officiellement désignée "salle en caoutchouc", le surnom en vint à être utilisé pour la salle anti-explosion elle-même.

Une salle résistante aux explosions est adjacente à la "rubber room". Ce bunker est de forme circulaire avec un plafond en forme de dôme, il a un diamètre de 12 m (40 ft) et possède une entrée et une sortie. Il est constitué d'une coque en acier interne doublée d'un coffrage en béton armé faisant en tout 76 cm (2,5 ft) d'épaisseur. Pour y accéder, on passe une porte d'accès blindée en acier épaisse de 15 cm (6 in) conçue pour résister à une pression d'explosion d'environ 3400 kPa (500 lbf/in²) et à une accélération de 75 G, afin de traverser un court tunnel. Le plancher flottant en béton soutenant les chaises de contour est construit sur un système de suspension composé de 24 ressorts géants qui le déconnecte des murs qui l'entoure, réduisant ainsi les 75 G possibles sur le dôme à seulement 4 G. Cette conception protégerait les occupants des forces générées par l'explosion du lanceur sur le support au-dessus, estimée par les ingénieurs de la NASA à une boule de feu de 430 mètres (1 410 ft) de diamètre, qui brûlerait pendant 40 s, atteignant des températures de 1 370 ° C (2500° F). Ce refuge contient 20 chaises de contour en mousse de caoutchouc absorbant les chocs équpées de harnais de sécurité et disposées : elles sont suffisamment grandes pour permettre à un astronaute en combinaison pressurisée de s'attacher pour plus de sécurité, un épurateur de dioxyde de carbone, une toilette, un tableau sur le mur avec des informations vitales, une poubelle industrielle ainsi que du matériel de survie : couvertures anti-feu (une pour chaque personne), filtres à CO2, bougies à oxygène (générateurs chimiques d’oxygène), réserves d'eau, rations alimentaires, le tout pour une période allant jusqu'à 72 h. Des moyens de communication sont prévus dans la pièce, notamment une liaison RF d'urgence dont l'antenne de réception est intégrée au plafond.

Reportage télévisuel du journaliste anglais James Burke |

Au moment de l’évacuation, le personnel dispose de deux voies principales. Après avoir quitté le bunker par la seconde porte anti-souffle, il emprunte un petit corridor et se dirige vers un tunnel étroit situé sur la droite. Long d'environ 366 m (1200 ft), ce tunnel est en réalité un grand conduit d'air, qui mène à l'installation d'admission d'air (cette structure est essentiellement un ventilateur géant qui capte l'air extérieur et le dirige pour ventiler les pièces situées sous le socle) en bordure du site de lancement. Des mesures sont prises pour réduire la vitesse de l'air dans le conduit afin de permettre au personnel de s'y déplacer en toute sécurité. Un second chemin peut être emprunté, menant directement l'ECS via une seconde porte, en face à la porte blindée de sortie.

Enfin, en tout dernier recours, une trappe d’évacuation d’urgence est installée au sommet du dôme. Bien que cette trappe ne mène nulle part, elle permet, si toutes les autres voies d’évacuation sont bloquées, aux sauveteurs de creuser à travers le béton et le sable du socle de lancement pour libérer les personnes piégées.

Il s'agit des mesures de sécurité mises en place lors du lancement du programme Apollo. Plus tard, un système de câbles coulissants a été ajouté pour devenir le principal moyen d'évacuation des équipages depuis le sommet de la tour ombilicale, les éloignant ainsi de l'aire de lancement, au lieu de compter sur l'ascenseur pour descendre et accéder au toboggan de la "rubber room"

Brevard County : Un des Comté composant l'état de Floride, en raison de la présence du John F. Kennedy Space Center, Brevard County est également connu comme le "Space Coast".

Carneau : tranchée servant, sur une aire de lancement, à canaliser le jet des gaz brûlés (en anglais : flame trench).

Diaphragme : Les diaphragmes d'un bâtiment sont les structures horizontales de faible épaisseur qui transmet les charges latérales, résultant de la mise en mouvement des masses des planchers et de leurs charges, aux éléments verticaux qui la soutiennent. Les diaphragmes doivent être peu déformables dans leur plan, de manière à assurer une distribution efficace de l'action horizontale entre les différentes structures verticales. Idéalement, ils assurent à chaque niveau où ils sont présents une abscence de déplacement horizontal relatif entre les structures verticales.

Hardstand : surface en dur ou compactée sur laquelle des véhicules sont parqués.

Charge(s) dynamique(s) : toute charge qui n’est pas causée par la gravité (vent, poussée des moteurs...)

Brique réfractaire : Claybank, situé au Canada, est l'emplacement de gisements d'une forme rare d'argile réfractaire, reconnue pour ses qualités exceptionnelles de résistance à la chaleur. Depuis les années 1920, les rares briques réfractaires produites à partir de cette argile ont été utilisées dans des cheminées et des fours. Elles ont également tapissé les boîtes à feu des locomotives du CN Rail et du CP Rail, ainsi que les chaudières des navires de guerre de type Corvette construits pendant la Seconde Guerre mondiale. Les briques réfractaires produites à Claybank isolent si bien de la chaleur extrême qu'elles ont donc été utilisées dans la construction des rampes de lancement du LC-39.

Charpente en treillis : c'est un ensemble de barres assemblées les unes aux autres à leurs extrémités, de manière à former une structure portante stable, plane ou spatiale (exemple une ferme).

Bougie à oxygène (ou chandelle) : c'est un générateur d'oxygène chimique cylindrique qui contient un mélange de chlorate de sodium et de poudre de fer. Pour libérer l'oxygène, il faut porter le mélange à des températures élevées. Les réactions sont généralement exothermiques, mais une source d'énergie supplémentaire est généralement nécessaire pour former une réaction soutenue. L'augmentation de la température de réaction augmente le taux de production d'oxygène. Lorsque le matériau est enflammé, il fond à environ 248°C (478°F) et se décompose à 478°C (892°F), produisant du chlorure de sodium, de l'oxyde de fer, et à un taux fixe environ 6,5 heures-homme d'oxygène par kilogramme de mélange. La bougie doit être enveloppée dans un isolant thermique pour maintenir la température de réaction et protéger les équipements environnants. La réaction chimique est la suivante : NaClO3 → NaCl + 3/2 O2.

Textes traduits de l'anglais, sources : PDF The Saturn V Apollo Moon Rocket Georges C. Marshall Space Flight Center, Moonport a history of Apollo Launch Facilities and Operations, Apollo Launch Complex 39 US Army Corps of Engineers South Atlantic Division Canaveral District, textes de Paul Cultrera, tous droits réservés.