L'ÉQUIPEMENT D'ISOLATION BIOLOGIQUE

Afin d'éviter toute contamination par des germes ou des microbes dangereux pour l'homme rapportés par l'équipage lors du retour de la Lune, les scientifiques ont développé une multitude de dispositifs de protection biologique. Pour répondre aux exigences du Comité interinstitutions sur la contamination au retour (Interagency Committee on Back Contamination ou ICBC), la division atterrissage et récupération (Landing and Recovery Division) fournit du matériel de quarantaine de récupération (Recovery Quarantine Equipment ou RQE) afin d'isoler biologiquement les astronautes, le CM et le personnel qui pourrait entrer en contact avec eux. La mise en service de cet équipement sera effectuée lors de la récupération, du transport du CM et des astronautes et du personnel attitré. En outre, le RQE offre une solution pour la manipulation et l'expédition des échantillons lunaires, des échantillons biologiques, des films et des bandes, ainsi que de l'équipement spécifique au LRL afin de les examiner le plus rapidement possible après une mission d'atterrissage lunaire.

Les BIGs (Biological Isolation Garments pour vêtement d'isolement biologique)

Au moment de la récupération du vol Apollo XI, l'équipage est isolé de l'environnement terrestre et du contact avec le personnel de récupération à l'aide de vêtements d'isolement biologique. Ces vêtements sont confectionnés à partir d'un tissu léger, fermement tissé, perméable, à 100 % en coton, qui favorise une ventilation normale du corps tout en préservant le confinement biologique requis. Le revêtement des mains est constitué de gants médicaux en caoutchouc scellés aux extrémités de chaque bras. Ces gants garantissent une habileté adéquate. À l'intérieur du vêtement, toutes les coutures sont scellées avec une colle appropriée (colle néoprène) et des bandes de tissu imprégnées de caoutchouc afin de garantir le confinement biologique requis. Le « couvre chef » est équipé d'un masque respiratoire oronasal incorporé, celui-ci possède une entrée d'air à clapet battant et un filtre de sortie d'air à haute efficacité (filtres à particules de 0,3 μm) pour filtrer biologiquement le gaz expiré.

Une fermeture à glissière (fabrication B.F. Goodrich) s'étend en diagonale du périnée à travers la poitrine et sur un côté du casque jusqu'au sommet de celui-ci afin de faciliter l'habillage et l'enlèvement de la combinaison. Elle garantit le confinement étanche. Autour du torse et le long du front de chaque jambe, des ajustements de taille sont prévus afin de s'adapter au corps du porteur. La combinaison offre une liberté totale de mouvement et offre le niveau de confinement biologique désiré sans nécessiter l'utilisation d'un système de vie externe. Les pieds de la combinaison comprennent une semelle qui peut être fabriquée de n'importe quel matériau résistant comme le caoutchouc et peut contenir des rainures antidérapantes ou légèrement abrasives pour éviter au porteur de glisser alors qu'il se trouve dans un radeau de sauvetage humide. Un sous-vêtement en coton est porté sous la combinaison. Facile à enfiler et à retirer, le BIG permet une totale liberté de mouvement et ne nécessite aucun équipement de support externe.

Le saviez vous ? Selon les exigences de conception pour les BIGs, il est requis que 98% des particules ayant un diamètre de 0,45 μm (micron) soient retenues. Il est essentiel que le BIG conserve l'équilibre thermique à un taux de travail de 500 Btu/h aux conditions ambiantes au niveau de la mer. Cette combinaison ne requiert pas de dispositif supplémentaire de refroidissement. Après une évaluation approfondie des matériaux, les ingénieurs ont choisis un tissu de coton à haute densité pour fabriquer les BIGs, parce qu'il :

1) répond aux exigences de confinement microbiologique,

2) gonfle lorsqu'il est mouillé, ce qui permet d'imperméabiliser le vêtement,

3) a de bonnes propriétés respiratoires, indispensables à un système de vêtement complètement fermé.

Il existe deux types de BIG. Le type A, utilisé par les membres d'équipage au retour de la Lune, filtre l'air expiré ; L'autre (type B), porté par le plongeur de récupération (le Lt. Clancy Hatleberg pour Apollo 11) en contact immédiat avec les astronautes, filtre l'air inspiré afin d'éviter une quelconque contamination. En raison de la fabrication en latex des gants intégrés, le BIG offre des surgants en textile pour prévenir les déchirures ou les accrocs, garantissant ainsi l'isolement biologique.

Le BIG a été utilisé avec succès après l'amerrissage du vaisseau spatial Apollo XI. Les membres d'équipage ont soigneusement enfilé les vêtements dans le CM, avec un minimum de difficulté, avant de se rendre dans le radeau de récupération. Il n'y a eu aucun problème de respiration, de chaleur corporelle excessive (ce n'est pas tout à fait exact, voir l'anecdote ci-dessous) ou de mobilité. Le BIG, tel qu'il a été développé, répond aux exigences de confinement biologique des missions Apollo.

Anecdote : Mike Collins trouva le BIG extrêmement chaud et inconfortable : "A bord de l'hélicoptère nous avons commencé à accumuler de la chaleur. Pour la première fois, nous avons senti une sensation peu agréable de chaleur, nous avons tous été ennuyé par cette situation. Si nous avions eu à passer 15 ou 20 minutes de plus dans ces conditions, je ne sais pas si nous n'aurions pas enlevé le BIG."

LE MQF (MOBILE QUARANTINE FACILITY pour caravane de quarantaine mobile)

GÉNÉRAL

Le MQF est une caravane "Airstream" (à l'origine imaginée et conçue par Wally Biam) modifiée en caisson d'isolement entièrement autonome, fabriquée par Melpar Inc., Falls Church en Virginie. Il s'agit d'une unité indépendante fonctionnant en circuit fermé comprenant des sous-systèmes qui isolent biologiquement (et fournissent le support-vie) à l'équipage d'Apollo et à l'équipe de soutien lors le voyage depuis la zone de récupération jusqu'au laboratoire de réception lunaire (LRL) du centre MSC à Houston (Texas). Elle se compose d'un espace de vie (une seule pièce servant de salle à manger, de salon et de salle de conférence), d'un coin cuisine, d'une chambre à coucher avec 6 couchettes et des toilettes (douche et WC). Elle peut accueillir six personnes. (les 3 membres d'équipage et trois aides) sur une période de 10 jours.

LA STRUCTURE

La coque du MQF est impérméable à l'eau et à l'air. Il s'agit d'une structure à double paroi dont la paroi extérieure est conçue comme un container sous pression. L'isolation est installée entre les deux coques, et la coque intérieure est principalement constitué de profilés et de tôles en aluminium, recouvertes de vinyle afin de fournir une surface intérieure résistante.

Le Châssis

À l'origine, il était convenu d'utiliser le châssis standard Airstream en alliage d'acier de haute résistance équipé d'un système de patins pour permettre au MQF d'être remorqué ou transporté par camion. De plus, le système de patins aurait la même configuration latérale qu'une palette de fret identifiée dans la spécification MIL-P-27443, et serait compatible avec le système de rouleaux et les rails de retenue des avions de la série C-141 et C-133. Pour être déployée à bord de tous les navires de récupération, mais surtout des navires de type destroyer, la charge de l'installation de quarantaine mobile sera transmise au pont par trois cadres transversaux. La conception structurelle de l'installation présentera des qualités aérotransportables pour l'arrimage et la retenue en cas d'accident. Des dispositions adéquates seront incorporées pour l'arrimage sur le pont, d'autres pour le levage par grue (système à crochet unique) sont requises. L'entrepreneur fournira un système de levage pour chaque MQF.

Finalement, il s'est avéré que cette configuration était insatisfaisante tant du point de vue structurel que des limites de hauteur de la caravane. Melpar a estimé qu'il était souhaitable de remplacer le châssis Airstream par un cadre de base fabriqué avec une largeur telle qu'il s'adapte directement au système de chargement à rouleaux de l'avion. L'utilisation de cette conception de châssis a également facilité la conception du plancher en ce qui concerne l'étanchéité des joints de construction, améliorant ainsi la barrière d'isolation biologique.

Le nouveaux châssis est fabriqué à partir de profilés en U en alliage d'aluminium 6061-T6 soudés pour former des poutres-caisson. Les grands éléments ont une hauteur de 20,32 cm (8 in) et une largeur de 10,16 cm (4 in). Les éléments plus petits, qui supportent la structure des stabilisateurs nécessaire pour étendre le cadre à la largeur du système de retenue de la cargaison de l'avion, ont une largeur et une hauteur de 10,16 cm (4 in). La structure stabilisatrice offre également une méthode pratique d'arrimage à bord des navires et des avions, éliminant le besoin d'anneaux ou de crochets d'arrimage spécifiques, car elle est accessible sur toute sa longueur. Les points d'accroche de l'élingue de levage sont des tubes d'aluminium de 15,24 cm (6 in) de diamètre et de 1,27 cm (1/2 in) d'épaisseur, également en alliage 6061-T6. Dans tous les cas, le métal utilisé pour fabriquer les poutres-caissons a une épaisseur de 6,35 mm (1/4 in). Le bord extérieur du cadre est formé par un rail extrudé conçu pour s'interfacer directement avec le système de retenue du fret de l'avion. Deux patins en bois sont fixés au bas des poutres-caissons extérieures de 10,16 cm (4 in) sur 20,32 cm (8 in) afin d'offrir la surface de glissement nécessaire pour traîner ou faire rouler l'ensemble sur un tube pendant les opérations à bord du navire.

Lors de la conception de ce châssis, Melpar a effectué une analyse détaillée des contraintes pour garantir une résistance adéquate du cadre pendant les opérations de levage. Cette analyse a établi une déflexion longitudinale maximale au centre du châssis de moins de 1,90 cm (3/4 in) lorsqu'il est soulevé aux points de levage, et chargé au maximum de la conception au centre. Les châssis ont été achetés par Melpar dans le cadre d'un contrat de sous-traitance de fabrication avec Ravens Metal Products, Inc, Parkersburg, West Virginia, et fournis à Airstream.

En septembre 1968, Melpar découvre un certain nombre de petites fissures capillaires à la surface des joints soudés bout à bout des poutres-caisson. Ceux-ci sont observés lorsque la modification de l'unité numéro 1 commence. Le personnel technique a immédiatement enquêté sur la nature de ces fissures et les a identifiées comme des "fissures de cratère" qui sont courantes dans les soudures en aluminium et, puisqu'elles ne se propagent pas, n'affectent pas l'intégrité structurelle de la soudure.

Compte tenu de la préoccupation du MSC à ce moment-là que les spécifications de la caravane ne prévoient pas de qualification pour l'homme, Melpar a choisi d'ajouter des boulons structuraux en acier inoxydable de 1,27 cm de diamètre (1/2 in) aux éléments de poutre-caisson adjacents aux points de levage pour fournir une marge de sécurité supplémentaire.

L'enveloppe structurelle (coque)

La première étape consiste à recouvrir toute la surface supérieure du lourd cadre en aluminium d'une peau également en aluminium de 0,81 mm (0,032 in) d'épaisseur, qui sert de "dessous" ou de barrière d'isolation inférieure. Tous les joints sont réalisés avec un ruban d'étanchéité dans la zone de chevauchement. Le sous-plancher, un contreplaqué de 6,35 mm (1/4 in), est ensuite découpé à la taille du plancher et placé sur la sous-couche qui s'étend sur 15,24 cm (6 in) au-delà du plancher. Du bois de 2,54 cm (1 in) d'épaisseur est ensuite utilisé pour fournir un cadre solide aux extrémités et le long des côtés du plancher. D'autres poutres de 2,54 cm d'épaisseur sont installées sur toute la largeur. Dans la zone du salon, des poutres en bois sont installées parallèlement au bord, vers le milieu du plancher, sous la zone des rails des sièges. Tous les espaces ouverts sont remplis d'isolant en polystyrène jusqu'au niveau de la poutre du plancher de 2,54 cm. Toute la surface est ensuite recouverte de contreplaqué de 15,87 mm (5/8 in) d'épaisseur (ce revêtement de sol est renforcé dans la zone du salon à l'emplacement de la position de fixation de la table basculante).

Ce plancher multicouche est fixé aux principales poutres structurelles du châssis à l'aide de vis auto-taraudeuse d'un diamètre de 6,35 mm (1/4 in) et de 7,6 cm (2-1/2 in) de long. Ces vis sont placées à des intervalles de 5,08 cm (2 in). Les bords du plancher sont fixés à travers un profilé en aluminium de (1 x 1-1/2 in), tous les 15,24 cm. Ce profilé en U est utilisé pour localiser et fixer tous les arcs structurels qui soutiennent la coque. La peau du dessous est ensuite repliée autour du plancher, s'étendant au-dessus du bord supérieur du profilé en U. Les extémités de la coque du MQF sont préfabriquées pour obtenir la forme standard. Elles constituent la première partie de la coque de la caravane fixées à la base. Une fois en place, les arcs structurels restants sont installés, et l'ensemble du revêtement extérieur est mis en place sur le cadre. Dans tous les cas, chaque joint de chevauchement est réalisé à l'aide d'un ruban d'étanchéité entre les deux peaux d'aluminium, et la fixation aux arcs structurels est réalisée à l'aide de rivets à tête bombée.

Chaque pénétration de cette peau nécessite un encadrement à la fois pour le support structurel et l'étanchéité. Ces cadres sont essentiellement fabriqués à partir de profilés en U, les "jambes" du U étant parallèles à la peau et s'étendant derrière l'ouverture dans la peau, tandis que le bas du U forme le bord intérieur de l'ouverture. Dans tous les cas, la peau est fixée à ces cadres à l'aide de rivets ; un ruban d'étanchéité est utilisé entre les peaux et les cadres.

Lors de l'élaboration de la conception finale, la disposition des portes a été modifiée par rapport au concept initial. Une porte à l'extrémité de la caravane suffisamment haute pour permettre l'entrée sans se baisser s'est avérée insatisfaisante en raison de la surface incurvée au sommet de la coque, et de la complexité des joints d'étanchéité du cadre et de la porte qui seraient nécessaires. Dans la conception finale, une porte de 122 cm (4 ft) par 122 cm (4 ft) a été prévue à l'extrémité. Cette porte est satisfaisante pour le transfert dans le laboratoire de réception lunaire, mais pas pour l'entrée depuis le vaisseau spatial. L'accès pratique à la caravane depuis le CM est assuré en installant une porte Airstream standard sur son côté. Les portes latérale et d'extrémité assurent toutes deux une étanchéité à l'air en comprimant un joint entre le bord et le cadre de la porte. Elles sont fermées à l'aide d'un verrou en crabe à trois points. Celle à l'arrière comporte également une fenêtre.

Il a été possible d'utiliser une porte standard sur le côté du logement, tout en réalisant un joint étanche, en sélectionnant des ensembles de porte sur stock, qui présentaient une bonne tolérance de fabrication. Celles-ci ont ensuite été améliorés en polissant les surfaces d'étanchéité pour éliminer les irrégularités et ainsi augmenter la surface d'étanchéité uniforme. Une bride métallique est installée autour du bord intérieur du cadre de la porte pour fournir une surface qui est utilisée pour sceller le tunnel de transfert du navire au MQF. La porte arrière a été fabriquée spécifiquement pour cette caravane, car celle utilisée sur l'unité numéro 1 lors de sa livraison initiale n'était pas structurellement assez solide. En effet, elle pouvait s'incliner légèrement et n'était pas correctement étanche une fois fermée. Au moment de la deuxième revue de conception en avril 1967, une nouvelle conception a été effectuée et la porte arrière de l'unité numéro 1 a été modifiée à Houston.

Une fois l'assemblage du revêtement extérieur terminé, et tous les cadres de pénétration (fenêtres, portes, sas) installés, un composé d'étanchéité Vulkem est pulvérisé sur tout l'intérieur. Le faisceau de câblage électrique est ensuite mis en place, puis , l'intérieur est recouvert d'une isolation en fibre de verre. L'isolant est comprimé à l'épaisseur des arcs (1-1/2 in) avec l'installation de la peau intérieure.

L'installation du revêtement intérieur commence à l'extrémité avant avec la fixation d'une coque en fibre de verre moulée qui s'adapte à son contour. Le sol de cette zone, qui est la salle de bains, est recouvert de carreaux de vinyle. À partir du bord de l'extrémité en fibre de verre, les murs intérieurs sont ensuite recouverts d'une feuille d'aluminium revêtue de vinyle. Là encore, la peau en aluminium/vinyle est fixée aux arcs structurels à l'aide de rivets pop. Une section moulée en fibre de verre est également utilisée à son extrémité arrière, au-dessus du haut de la porte. Une partie de cette section dépasse légèrement à l'intérieur et offre une zone de casier de toit, qui est fermée par des portes coulissantes. Cette protubérance abrite également des haut-parleurs pour le système de sonorisation. Dans le cas de l'unité numéro 1, une horloge est montée dans le coin de cette section en fibre de verre.

Une fois la peau intérieure fixée, tout le plancher est recouvert de moquette. Une directive technique reçue en décembre 1968 exigea que la moquette soit enlevée pour les unités 2, 3 et 4. Ces unités ont maintenant une couche supplémentaire de contreplaqué de 4,7 mm (3/16 in) sur le plancher, sur lequel un panneau dur de 3;1 mm (1/8 in) est utilisé comme sous-plancher pour les carreaux de vinyle en amiante de 3,1 mm d'épaisseur.

Toutes les fenêtres des MQF sont fabriquées en utilisant une construction à double vitrage en plexiglass pour améliorer l'isolation thermique et la sécurité en épousant le contour de la coque. Une fois l'assemblage extérieur de la coque terminé, la surface extérieure est recouverte d'une couche de laque transparente afin de fournir une protection supplémentaire contre l'exposition aux intempéries.

LE MOBILIER D'INTÉRIEUR

Le mobilier reste celui proposé par la société Airstream, à une ou deux exceptions près. Le concept original prévoyait la retenue du personnel dans la zone de repos en incorporant des ceintures de sécurité classiques mais dès le début, il est apparu que l'utilisation de ceintures de sécurité n'était pas souhaitable pour des raisons de confort et de limitation de la mobilité des passagers.

La conception a été modifiée pour incorporer des sièges d'avion plutôt que du mobilier conventionnel. Des sièges de type exécutif certifiés par la FAA et conformes aux spécifications des dispositifs de retenue des avions ont été sélectionnés. Ces derniers sont montés par trois le long de chaque paroi du salon, avec des ceintures de sécurité pour la retenue et fixés sur des rails qui leur permettent d'être déplacés vers l'avant et vers l'arrière. Ils pivotent et s'inclinent pour le confort des passagers. Lorsque la table basculante est installée dans l'allée entre les deux ensembles de sièges, ils sont pivotés vers l'intérieur pour offrir une assise confortable lors de la prise de repas sur la table. Pour ces sièges, un dossier haut a été choisi pour des raisons de sécurité.

LES SYTÈMES DU MQF

L'isolement biologique est maintenu à l'aide d'un système redondant de ventilation forcée à pression négative (deux ventilateurs d'extraction montés à l'extérieur) et de filtres à haute efficacité, chaque système fonctionnant de manière indépendante. Un seul suffit à maintenir une pression négative dans la caravane. Celle-ci est contrôlée à l'aide d'un manomètre et est réglable par variation de la vitesse des ventilateurs et de l'admission du flux d'air. Tous les effluents contenus dans l'air passent par deux filtres à ultra haute efficacité (les filtres ont une efficacité de 99% avec des particules de 0,45 microns ou plus) avant de quitter la caravane. D'autres identiques sont installés sur les entrées d’air. Des joints d'étanchéité sont fournis à toutes les ouvertures pour maintenir l'intégrité de la pression de la structure du MQF.

Le contrôle de l'environnement est assuré par deux climatiseurs et deux radiateurs. Les systèmes d'air conditionné sont des unités distinctes et sont également redondantes et sont montés sur le dessus du MQF, un sur la zone des couchettes, l'autre sur la zone du salon. Ils conditionnent l'atmosphère au sein du MQF, mais un échange d'air est obtenu par le système de pression négatif. Les radiateurs sont situés près du sol dans les toilettes et le salon et sont également alimentés par des bus distincts. Les commandes pour les appareils de chauffage sont montées sur la face de chacun d'eux.

Approvisionnement en eau douce : elle est fournie à chaque robinet à partir d'une source externe pressurisée via un connecteur situé sur le côté avant droit du MQF. Cette connexion comportant un adaptateur (deux diamètres suivant l'arrivée d'eau) mène à un réservoir d’eau douce interne (114 litres) situé sous la couchette avant droite Celui-ci est couplé avec une pompe située sous la couchette arrière droite. Elle est actionnée par un commutateur situé au-dessus de l'évier dans la cuisine et la pression est contrôlée par un commutateur de pression intégré dans la pompe. La pression de l'eau provenant de la source externe peut être utilisée pour préssuriser le reste du système d'eau douce. L'eau potable est fournie par le robinet d'eau froide situé sur l'évier de la coquerie. L'eau chaude est fournie par un chauffe-eau électrique situé au dessous du lavabo.

Le système de traitement des eaux usées : il collecte l’eau évacuée des climatiseurs, de l’évier, du lavabo, de la baignoire, des WC et du sas de décontamination / transfert. Le niveau d'eau à l'intérieur de ces réservoirs est contrôlé par des sondes situées dans chacun d'eux. Les affichages des sondes vides et pleines sont situés sur le panneau de contrôle. Chaque réservoir peut être sélectionné à l'aide d'un sélecteur situé au-dessus des voyants d'indication. Lorsque l'un des réservoirs est plein, un système raccordé aux tuyaux d'évacuation des eaux usées est utilisé pour vider le réservoir. L'ouverture de la vanne de vidange située sur la plate-forme avant permet à l'eau de s'écouler du réservoir vers le système de drainage des eaux usées où elles sont chimiquement traitées.

Le réservoir de déchets fécaux récupère tous les déchets des WC et ne sera pas vidé avant la fin de la période de quarantaine. Cette contrainte nécessite l’installation d’une toilette qui minimise le volume de liquide de rinçage pour chaque utilisation. Cela est accompli par la mise hors service de la chasse d'eau automatique et l’utilisation d’une pulvérisation manuelle pour pré-humidifier puis rincer la cuvette des toilettes. Les utilisateurs sont informés que : pour l'urine uniquement, il est conseillé de pré-mouiller légèrement la cuvette ; pour l'urine et les matières fécales, il faut pré-mouiller la cuvette et prévoir suffisamment d'eau pour la flottation du papier et des matières solides. La vidange de la cuvette des toilettes est réalisée en appuyant sur une pédale au pied située à la base des toilettes.

Le sas de transfert et de décontamination : il est situé dans la coquerie et est utilisé pour réceptionner des repas (qui seront réchauffés dans un four à micro ondes puis distribués aux occupants) et des articles à destination ou en provenance du MQF. Le passage d'articles tels que le conteneur de retour d'échantillons lunaires et médicaux hors du MQF nécessite que chacun d'eux soit thermoscellé dans un contenant d'isolation biologique (Biological Isolation Container ou BIC's). Une fois l’article sous vide et scellé, il est placé dans le sas et trempé dans une solution d’hypochlorite de sodium à 5000 ppm pendant 15 minutes. Après la période de trempage, la solution est drainée et le mécanisme de verrouillage de la porte est réinitialisé pour permettre à la porte extérieure du sas d'être ouverte pour retirer l'objet.

L’alimentation électrique du MQF et de ses systèmes associés est fournie par plusieurs sources. Ces sources sont :

Sources externes (2) :

- 440 volts alternatif triphasé 60 hz AC (puissance à bord du navire de récupération/ LRL).

- 28 V DC (puissance à bord de l'avion de transport).

Sources internes (2) :

- Unité d'alimentation auxiliaire (APU) génératrice diesel.

- Système d'alimentation d'urgence (alimenté par batterie).

Le système d'oxygène d'urgence : il est conçu pour fournir de l'oxygène à six passagers pendant trente minutes. L'approvisionnement en oxygène, le régulateur/contrôle de pression, le commutateur d'alarme et l'alarme sont doublés pour des raisons de sécurité. Les réservoirs, les commutateurs du régulateur/contrôle de pression sont situés sous la partie inférieure de la couchette arrière droite. Le système possède treize masques à oxygène (semblables à ceux des vols commerciaux) situés aux endroits suivants : un à chaque fauteuil et couchette et un dans la salle de bains.

Le système est contrôlé par l'ouverture automatique du régulateur/compensateur d'altitude qui s'enclenche en cas de dépressurisation de la cabine et fournit de l'oxygène tant que la pression n'est pas revenue à celle présélectionnée pour une fermeture automatique du régulateur.

Une commande manuelle prioritaire est fournie pour permettre l'enclenchement du système en cas de défaillance du dispositif automatique. Le débit de sortie varie en continu suivant l'altitude, permettant d'obtenir un rendement élevé par rapport à la consommation d'oxygène

En cas de perte de pression de l'avion transport (qui les ramène au LRL) à une altitude supérieure à 3 800 m, l'oxygène sera automatiquement fournit à chaque connecteur et les alarmes d'avertissement sonneront (dortoir et salon). En entendant les alarmes, les passagers doivent retirer les goupilles de détente de leurs connecteurs et placer les masques sur leurs visages. Le système se coupera automatiquement lorsque la pression reviendra à un équivalent d'une altitude de 3048 m + ou - 450 m.

Des panneaux de décompression sont prévus de chaque côté du MQF pour prévenir les dommages structurels en cas de décompression soudaine de l'avion de transport. Ces panneaux sont normalement recouverts d'une porte extérieure pendant les opérations au sol et le stockage. En vol, les portes extérieures sont enlevées pour exposer les panneaux de décompression en polyuréthane à cellules fermées qui explosent si un différentiel de pression positif dépasse 150 mm d'eau (mm H2O). En cas de décompression soudaine pendant le vol, les panneaux peuvent être remplacés de l'extérieur en retirant les vis de fixation autour du cadre. Le cadre est ensuite remplacé avec un nouveau panneau de décompression qui est installé par l'extérieur du MQF.

Le sous-système de communication : il fournit une interface audio à travers la paroie du MQF. Deux circuits d'interphone indépendants fonctionnant sur batterie (un situé près du sas de transfert pour l'utilisation de l'ingénieur de récupération et un autre près du panneau de contrôle pour l'utilisation du médecin) sont disponibles à tout moment pendant toute la durée des opérations.

Le matériel de bord supplémentaire comprend une unité de mixage audio portable externe au MQF qui contrôle les éléments suivants :

Matériel interne |

Fonction |

Articles |

|

3 combinés téléphoniques |

Interface avec le système radio du navire et fournit une troisième boucle intercom |

3 microphones Lavalier |

Audio interne |

3 microphones |

Audio interne |

2 haut-parleurs |

Ecoute de l'audio externe |

Matériel externe |

Fonction |

Articles |

|

1 casque téléphonique |

Interface avec le système radio du navire et fournit une troisième boucle intercom |

2 casques intercom |

assure la communication du médecin externe et du technicien médical avec le médecin interne |

1 microphone extérieur |

capacité d'interiew |

1 haut-parleur |

Ecoute de l'audio interne |

Le MQF est conçu de sorte à pouvoir être transporté par bateau, avion et poids lourd plateau porte engin. Le rail extérieur sur le châssis du MQF est conçu pour s'adapter à l'avion C-141 Starlifter et au chargeur d'avion 25K. Le chargeur d'avion 25K permet aussi de transporter le MQF de la base d'Elligton jusqu'au LRL.

Le saviez vous : Le MQF-001 a subi des tests en chambre à vide au MSC du 4 au 7 février 1969 pour vérifier le système d'oxygène d'urgence dans des conditions d'altitude suivis de tests de qualification à bord d'un avion-cargo militaire USAF C-141.

LA PROTECTION INCENDIE DU MQF

Lors de la phase de conception de l'installation de quarantaine mobile, la sécurité incendie a été une considération primordiale. Par conséquent, des critères et des règles de base appropriés ont été utilisés dans sa conception et sa construction. Les codes incendie et les listes d'exigences en matière d'incendie utilisés par les compagnies aériennes commerciales ont été fournis au Manned Spacecraft Center (MSC) par l'Agence fédérale de l'aviation (FAA). Après examen de ces codes, une règle de base a été adoptée : la protection contre les flammes de tous les matériaux combustibles doit être au moins équivalente ou supérieure aux normes applicables aux avions commerciaux. Parce que le MQF a été conçu pour fonctionner avec une atmosphère intérieure d'air plutôt qu'avec une atmosphère enrichie en oxygène comme celle de la cabine du vaisseau spatial Apollo, les exigences relatives aux matériaux du MQF n'étaient pas aussi strictes que celles pour le vaisseau spatial. Ainsi, d'autres facteurs, tels que le coût et la disponibilité de matériaux qui étaient inacceptables pour une utilisation dans l'atmosphère d'oxygène pur de l'engin spatial, ont été jugés acceptables pour une utilisation dans l'atmosphère d'air du MQF.

Lors de la construction du MQF, des matériaux disponibles dans le commerce et pouvant être acquis facilement (tels que des rideaux, des sièges d'avion, des carreaux de sol, des revêtements et de la mousse de matelas) ont été achetés. Cependant, le fabricant de chaque article était requis par le gouvernement. Les articles fabriqués en bois, en vinyle sur bois et en plastique renforcé de fibre de verre devaient être ignifugés. Deux types de revêtements ignifuges ont été évalués afin de déterminer comment répondre aux exigences de la FAA en matière d'inflammabilité.

- Le premier matériau à évaluer était un revêtement de silicate inorganique (le S-1001), qui a été choisi initialement parce qu'il était disponible sous forme de peinture transparente. Ainsi, l'apparence des panneaux en noyer utilisés dans le MQF pouvait être conservée. Cependant, au cours de l'évaluation, on a découvert qu'à des épaisseurs supérieures d'environ 0,038 mm (1,5 mil), le revêtement commençait à devenir opaque et, de plus, à cristalliser et à s'écailler de la surface sur laquelle il avait été appliqué.

- Le deuxième matériau à évaluer était un copolymère d'hydrocarbures fluorés d'hexafluoropropène et de fluorure de vinylidène (Fluorel L3203-6). Comme l'application du Fluorel ne nécessitait ni une grande préparation de la surface ni une tolérance étroite en matière de contrôle environnemental, ce revêtement a été choisi pour tous les substrats inflammables du MQF. Cependant, l'aspect original des lambris en noyer n'a pas pu être conservé car Fluorel n'était pas fabriqué en tant que revêtement transparent. Pour un contraste de couleur, des pigments ont été ajoutés au matériau avant son application à l'intérieur de la caravane. Ce revêtement peut être appliqué facilement sur des substrats inflammables à l'aide d'équipements et de techniques de peinture commerciaux existants.

Matériaux pour les installations de quarantaine mobiles : L'énoncé des travaux pour la conception et la construction du MQF exigeait que des articles de remorques commerciales soient utilisés, dans la mesure du possible, afin d'éviter des travaux de conception et de fabrication supplémentaires et de réduire le coût total de l'installation. Après avoir examiné les matériaux d'une caravane commerciale standard (tableau 1), il est apparu que des changements importants seraient tout de même nécessaires, car la majorité des matériaux ne répondaient pas aux exigences d'inflammabilité de la FAA. Les principaux changements impliqueraient de changer les matériaux ou à recouvrir les substrats inflammables d'une substance ignifuge. Les changements apportés aux matériaux et les matériaux qui ont été recouverts d'un composé résistant aux flammes sont présentés dans le tableau 2.

TABLEAU N°1

Articles |

Matériaux |

Cloisons, portes et matériaux d'encadrement |

Bois de noyer, bois de chêne et vinyle sur bois. |

Accessoires de salle de bains : |

|

Matelas : |

|

Sièges |

Mousse uréthane |

Rideaux |

Fibre de verre |

Coque intérieure d'extémité avant/arrière |

Plastique renforcé de fibres de verre |

Sol |

Moquette en nylon |

Plomberie |

Acrylonitrile Butadiène Styrène (ABS) |

TABLEAU N°2

Articles |

Matériaux |

Cloisons, portes et matériaux d'encadrement |

Noyer avec Fluorel*, chêne avec Fluorel*, et vinyle sur bois avec Fluorel* |

Accessoires de salle de bains : |

|

Matelas : |

|

Sièges |

|

Rideaux |

Combinaison de Verel®, de Saran plat monofilament et de viscose rayonne |

Coque intérieure d'extémité avant/arrière |

Plastique renforcé de fibres de verre avec Fluorel* |

Sol |

carreaux de vinyle en amiante |

Plomberie |

PVC ignifuge |

* avec Fluorel : revêtement de 0,076 à 0,12 mm (3 à 5 mil).

Conception des systèmes du MQF

La conception des systèmes du MQF comprend certaines considérations de sécurité en plus de l'utilisation de matériaux ignifuges et de revêtements résistants aux flammes. Ces systèmes comprennent le système électrique, le groupe auxiliaire de puissance et le système de détection d'incendie. Dans le système électrique, tous les circuits principaux sont redondants et protégés par des disjoncteurs. Les disjoncteurs primaires, les interrupteurs et les borniers sont enfermés dans des boîtes de jonction pour contenir tout incendie électrique. De plus, les câbles d'alimentation principaux sont acheminés derrière des blindages pour éviter les frottements accidentels ou les dommages à l'isolation des câbles.

Dans le groupe auxiliaire de puissance, un écran métallique est installé au-dessus des batteries à fort ampérage pour les protéger des déversements de carburant diesel. De plus, pour une protection supplémentaire, le groupe auxiliaire de puissance est enfermé dans un boîtier métallique.

Pour la protection active contre les incendies, un système de détection automatique d'incendie est installé en plus d'extincteurs portatifs situés à l'intérieur et à l'extérieur du MQF. Ce système utilise des détecteurs de fumée et des alarmes sonores pour avertir à l'avance des incendies. Lorsque la caravane est stockée pendant la période de quarantaine, ce système est relié au système d'alarme incendie du MSC. Par conséquent, si un incendie devait se déclarer dans le MQF, l'alarme principale de la caserne de pompiers du MSC serait activée et le personnel à proximité du MQF serait alerté.

Mise en oeuvre des procédures de sécurité incendie : lorsque le MQF est opérationnel, certaines procédures sont appliquées pour minimiser les risques d'incendie. Tout d'abord, les articles inflammables qui sont nécessaires à l'intérieur de l'installation pour un usage médical ou opérationnel sont réduits au minimum. Ensuite, les règlements de l'armée de l'air américaine concernant l'expédition par voie aérienne de moteurs dont les réservoirs contiennent du carburant sont suivies. Et, bien sûr, il est interdit de fumer à l'intérieur du MQF pendant les décollages et atterrissages de l'avion qui le transporte.

LES TUNNELS DE TRANSFERT

Il existe deux tunnels de transfert associées au MQF pour le personnel et le matériel :

- Le tunnel "de bord", utilisé pour fournir un passage biologiquement isolé entre le MQF et le CM.

- Le tunnel de transfert au LRL, utilisé pour transférer le personnel et le matériel mis en quarantaine à partir de l'unité de quarantaine mobile.

Ces deux tunnels sont fabriqués à partir de PVC de 0,15 mm d'épaisseur fabriqué par Union Carbide Corporation. Le sol est renforcé par l'utilisation d'Herculite fabriqué par Herculite Protective Fabrics Corporation. Toutes les coutures de la construction sont réalisées par thermoscellage et il convient de noter que les tunnels "de bord" livrés n'étaient pas équipés de fenêtres transparentes. Lors de la deuxième revue de conception, trois changements mineurs ont été demandés dans la conception de ce tunnel "de bord". Elles comprenaient l'ajout d'un raccord à friction aux coudes utilisés pour ériger le cadre de support, car ces raccords d'origine étaient quelque peu lâches. Autre modification mineure, celle apportée à l'extrémité du tunnel de l'installation de quarantaine mobile et à son cadre de support pour permettre d'éloigner la porte du côté de l'unité lorsque le tunnel est en place (la conception originale forçait la porte à s'ouvrir tellement qu'elle empêchait l'utilisation du verrou de transfert). De plus, des fenêtres transparentes ont été ajoutées sur le côté des tunnels. Une fois ces modification réalisées, les tunnels modifiés ont été expédiés lorsque l'installation de quarantaine mobile numéro 1 fut modernisée.

Deux autres modifications ont été apportées par Melpar. L'extrémité du tunnel située du côté du MQF a été conçue pour s'adapter à l'ouverture de la porte et à la marche formée en dessous par le stabilisateur du cadre de l'installation. Plus tard, au cours de la fabrication de la "caravane", Melpar a décidé d'ajouter une marche sur le dessus du stabilisateur. Par conséquent, il a fallu modifier les extrémités des tunnels pour les adapter à cette marche. L'autre changement concerne la méthode de fixation du Velcro à l'extrémité du tunnel située du côté du vaisseau spatial. Le Velcro a été utilisé comme une méthode pratique pour maintenir le rabat du tunnel à l'écart lorsque l'écoutille du vaisseau spatial était ouverte. Lorsque les tunnels ont été fabriqués, le Velcro utilisé a été acheté avec un support adhésif pour faciliter la construction. Après la livraison, il s'est avéré que l'adhésif n'était pas compatible avec le PVC et il a fallu retirer le Velcro original et en coller un nouveau à la place, avec un adhésif compatible.

Le support du tunnel est réalisé en glissant des tubes de 2,54 cm (1 in) de diamètre en aluminium par l'intermédiaire de boucles en PVC qui sont thermoscellées à l'extérieur du tunnel. Un châssis inférieur est prévu, sur lequel sont montés des manchons pour espacer les éléments de support verticaux. Les tubes de support supérieur sont simplement fixés aux tubes de support latéraux avec des coudes à 90°, qui ont été glissés à leurs l'extrémités. Les raccords du cadre inférieur à l'extrémité du vaisseau spatial sont libres de pivoter. Des anneaux d'arrimage sont prévus sur les coudes afin de permettre la fixation de l'ensemble du tunnel au pont du navire. Le tunnel "de bord" a une poche pour les jambes sur le côté gauche face à l'installation mobile de quarantaine. Il s'agit simplement d'une enveloppe plate avec l'extrémité extérieure fermée, qui est scellée autour d'une fente sur le côté du tunnel. Cela a été ajouté afin que les bras ou les jambes puissent être radiographiés sans rompre l'isolement ou utiliser l'équipement à l'intérieur de l'installation.

L'étanchéité au vaisseau spatial est réalisé au moyen d'un joint en caoutchouc spongieux qui est pressé contre les côtés de la capsule autour de l'ouverture de l'écoutille. Un joint tubulaire est collé au tunnel. Ce joint tubulaire est fendu longitudinalement de manière à ce que le cadre d'étanchéité (constitué de tubes qui épousent le contour de la capsule autour de l'écoutille) puisse être installé dans ce joint. Quatre points d'arrimage permettent de serrer ce cadre à l'aide de sangles contre l'engin spatial pour assurer l'étanchéité. L'extrémité ouverte de l'autre côté du tunnel correspond à la porte latérale de l'installation de quarantaine mobile. La section réduite est simplement collée aux surfaces métalliques autour du bord intérieur de la porte, pour la rendre étanche à l'intérieur du MQF à l'aide de ruban adhésif sensible à la pression.

Avant d'ouvrir l'écoutille, il est nécessaire de permettre au système de ventilation forcée du MQF d'établir une pression négative à l'intérieur du tunnel. Une fois le transfert terminé, l'écoutille sera fermée, les surfaces extérieures du module et du tunnel décontaminées, et le volet d'extrémité du tunnel fermé et scellé avec du ruban adhésif ; le cadre d'étanchéité du joint peut alors être retiré. Le tunnel sera ensuite replié en accordéon contre l'installation de quarantaine mobile. Cette opération doit se faire lentement, afin d'éviter la perte de pression négative qui se produirait si le volume d'air du tunnel était soudainement forcé dans le MQF. Les cadres de support seront ensuite retirés, le tunnel sera ramené dans le MQF pour être démonté, et la porte sera fermée et verrouillée jusqu'à l'arrivée à Houston. Un total de 20 tunnels "de bord" faisant la liaison du MQF à l'engin spatial ont été livrés au MSC.

- Le tunnel du LRL est érigé au LRL avant l'arrivée de l'unité de quarantaine.mobile. Des bandes de velcro sont collées à la bride de fixation du tunnel pour le sécuriser du LRL et au MQF. Lorsque l'unité de quarantaine mobile est accouplé au tunnel du LRL, l'ensemble du personnel peut sortir et se rendre dans le LRL Il est également prévu un volet pour obturer le MQF et le tunnel avant le démontage du tunnel. Lorsque le volet est fermé, le tunnel est replié à l'intérieur du LRL et sa porte d'entrée est fermée.

Un total de 15 tunnels faisant la liaison du MQF au LRL ont été livrés au MSC.

Les conteneurs de transport d'échantillon

Après la mission d'atterrissage lunaire, il est d'une importance primordiale de renvoyer les échantillons lunaires, biologiques et les données de l'équipage au LRL pour analyse. Étant donné que l'intégrité des l'échantillons est affectée par le temps et l'environnement du transport, des conteneurs spécifiques sont fournis pour le retour de ces échantillons à la suite d'une mission d'atterrissage lunaire.

1) Conteneur d'expédition à température contrôlée : il est conçu pour transporter des échantillons biologiques et médicaux au LRL tout en maintenant une température de 4 ° à 10 ° C. Ce conteneur est essentiellement un réfrigérateur commercial à azote liquide Linde LD-40 avec des racks et des réceptacles spécialement conçus pour renfermer des articles tels que des flacons d'échantillons et des tubes à essai, et un dispositif de refroidissement et de température portable pour maintenir les échantillons dans les limites souhaitées. Un bain d'eau est utilisé pour entourer les échantillons afin de maintenir la température uniforme à l'intérieur.

2) Conteneur d'expédition cryogénique : Il est conçu pour transporter des échantillons biomédicaux vers le LRL tout en maintenant leur température inférieure à -70 ° C. Ce conteneur est également un réfrigérateur commercial à azote liquide Linde LD-40 avec des racks et des conteneurs spécialement conçus. Il est utilisé avec de l'azote liquide provenant d'un réservoir de gaz liquéfié commercial LS-160B. Le conteneur de stockage LS-160B a une capacité normale de 159 litres de liquide et fonctionne à une pression de 22 psig.

3) Conteneur d'expédition de films photographiques : au nombre de deux, ils sont utilisés pour le retour des films du vol lunaire. Ces conteneurs ont une coque extérieure à enveloppe dure avec une doublure intérieure en mousse pour protéger les magasins des films des chocs et des vibrations. De plus, le conteneur dispose de capteurs de température et d'humidité pour surveiller les conditions intérieures pendant le transport.

Le conteneur d'expédition ALSRC (Apollo Lunar Sample Return Containers) ou la "boite à roches"

Rien ne symbolise mieux l'effort de protection planétaire que le conteneur de retour d'échantillons lunaires Apollo, connu sous l'acronyme d'ALSRC, et plus simplement appelé la "boîte à roches". En règle générale, deux d'entre eux ont volé lors de chaque mission, stockés dans le MESA du LM. Ce ne sont pas des containers ordinaires. Ils sont conçus par Zero Halliburton dans le but de retenir les échantillons lunaires dans un environnement parfaitement scellé jusqu'à ce qu'ils soient ouverts dans le laboratoire de réception lunaire sur Terre. Pour garder les échantillons intacts, une fois qu'ils ont été récoltés et enfermés sur la surface lunaire, rien ne doit pouvoir y entrer et en sortir, grâce à une construction externe robuste et une doublure intérieure en treillis pour protéger l'ALSRC contre les chocs et les vibrations pendant le transport, aux mécanismes de verrouillage (des deux côtés et à l'avant) et à un triple mécanisme d'étanchéité au couvercle. Le container possède un évent pour compenser les changements de pression atmosphérique pendant le transport. Ils sont conçus pour résister à de grandes forces physiques, et même une simulation informatique d'une boîte de roche a été créée pour calculer les forces G possibles qu'elle pourrait supporter pendant la mission. Tout l'équipement et le container lui-même doivent résister à la stérilisation thermique pour s'assurer qu'ils ne contaminent pas les échantillons ou la surface lunaire. C'est peut-être un bon indicateur de l'importance de cet effort s'ils ont été construits à l'usine Y-12 du Oak Ridge National Laboratory dans le Tennessee, une installation gouvernementale connue pour la fabrication de bombes nucléaires.

Une considération majeure de sa conception est le maintien du vide avant et pendant la partie translunaire de la mission, ainsi qu'après sa fermeture sur la surface lunaire pour le retour sur Terre. Cette dernière condition dépend, bien entendu, des caractéristiques des échantillons et autres matériaux placés dans l'ALSRC au moment de l'EVA. L'ALSRC est conçu pour avoir des dimensions globales de 48,3 par 27,9 par 20,3 cm (19 by 11/12 by 8 in). Sa masse totale à vide doit être inférieure à 12,2 kg (27 lb) pour un volume interne d'environ 23000 cm3 (1400 in3). Le couvercle et le fond du conteneur sont de construction unitaire en aluminium de type 7075 avec des parois minces 1,14 mm (45 mils) renforcées par des nervures usinées dans la masse.

Des dispositifs de verrouillage à goupille sont conçus pour fixer le conteneur dans le CM et le LM. Le matériel de verrouillage du couvercle est conçu pour le sceller et le fixer au fond du conteneur. Un triple joint est conçu entre le corps du conteneur et son couvercle afin d'assurer un mécanisme fiable de fermeture sous vide. Les autres caractéristiques de conception comprennent une poignée de transport, des indicateurs de température, un capteur de vide à thermocouple pour mesurer la pression, un contrôle thermique passif et un port d'échantillonnage de gaz. Un treillis métallique en aluminium de type 2424 tissé est fixé à la surface intérieure du conteneur pour protéger les parois minces des dommages causés par les échantillons lunaires et d'autres matériels. Ce treillis est également utilisé pour isoler les échantillons et le matériel lors des premières missions.

Mécanisme de verrouillage du couvercle

Le couvercle est conçu pour être maintenu en place par quatre verrous à genouillère. Les deux verrous à sangles sont constitués de quatre sangles à haute résistance reliées à des poignées à levier basculant, ancrées à l'arrière du conteneur, s'étendent sur le couvercle et basculent vers le bas sur son côté avant. Deux sangles sont reliées à chaque poignée ; ainsi, chacun des deux ensembles sangle-levier applique une force de serrage en quatre points du sceau de scellement. Les sangles et les goupilles d'ancrage sont fabriquées en acier inoxydable PH de type 17-4, traité thermiquement pour atteindre une résistance à la traction de 160 000 psi. Les poignées à bascule sont constituées d'une construction brasée en trois parties en acier inoxydable de type 17-4 PH et de type 304L et sont conçues pour être facilement manipulées par un astronaute dans un scaphandre spatiale.

Le loquet est conçu pour exercer une force de serrage de d'environ 453 kg (1 000 lb) par sangle ; toutefois, les essais en laboratoire ont indiqué que les scellés les plus fiables sont obtenus avec une force de 122,47 kg (270 lb) par sangle sur le joint extérieur et une force d'environ 301 kg (665 lb) par sangle sur le sceau intérieur. Ces charges nécessitent l'application d'une force 10 (Newton) sur la poignée à bascule de 2,041 kg (4,5 lb) pour le déverrouillage sur la surface lunaire et de 4,98 kg (11,0 lb) pour le reverrouillage. La tension finale de la sangle est réglée à l'aide de cales au point d'attache à l'arrière de l'ALSRC. Lorsqu'elles sont complètement engagées, les poignées sont verrouillées contre l'ALSRC par un dispositif de maintien de la poignée à ressort qui doit être poussé sur le côté pour la libérer.

Matériel de verrouillage à broche

Le système de verrouillage à broche est celui requis pour fixer l'ALSRC dans les compartiments de rangement de la capsule spatiale. Le système doit être compatible avec le LM et le CM.

Les conditions extrêmes auxquelles le système doit être soumis sont les suivantes : (1) une vibration aléatoire simulant les phases de lancement et de poussée du vol atmosphérique alors que le conteneur est emballé en configuration aller ; (2) un test d'accélération de rentrée simulée de 20 g sur chacun des trois axes orhogonaux pendant une durée de 30 secondes avec le conteneur emballé rempli d'échantillons, et (3) une charge de choc maximale de 78 g pendant une durée de 10 millisecondes sur le conteneur chargé.

Ce mécanisme est conçu comme une partie intégrante de la poignée de transport en T. La poignée est reliée par un système de liaison aux goupilles de verrouillage de sorte que la rotation de la poignée étend ou rétracte les broches. Les arrêts aux extrémités de la rotation de la poignée, combinés à un système de liaison rigide, fournissent une indication positive de l'état verrouillé ou déverrouillé des broches. La poignée de la barre en T est adaptable pour être utilisée avec l'une ou l'autre main. Une rotation de la poignée dans le sens des aiguilles d'une montre rétracte les broches de verrouillage et permet d'insérer le conteneur dans le compartiment de rangement ou de l'en retirer ; une rotation dans le sens inverse des aiguilles d'une montre les étends dans les orifices de fixation correspondants du compartiment de rangement, le verrouillant ainsi solidement en place. Pour verrouiller les broches en position, il suffit de rabattre la poignée vers le bas contre la boîte et de forcer la poignée en position verrouillée. La poignée est maintenue dans cette position par deux billes à ressort dans la poignée. Une force de 6,67 N (1,5 lb) est nécessaire pour déverrouiller la poignée. Cette force, associée à la faible masse de la poignée, est suffisante pour garantir que les conditions de choc et de vibration imposés ne délogeront pas la poignée. La tringlerie de la broche est conçue pour supporter une charge de 2224 N (500 lb) sur la colonne de force finale, et la poignée résiste à un couple de rotation de 6,7 N m (60 in-lb). Les broches de verrouillage sont conçues pour résister à un cisaillement de 100 g avec un facteur de sécurité de 4.

Les matériaux de construction sont l'aluminium de type 6061-T6 pour la poignée et la tringlerie et de l'acier inoxydable de type 17-4 PH pour les broches, celles-ci sont traitées pour obtenir une dureté Rockwell-C de 40 (Rc - 40).

Mécanisme d'étanchéité

Le sceau d'étanchéité de l'ALSRC a une fonction principale : empêcher la contamination extérieure d'atteindre les échantillons lunaires. Pour accomplir cette tâche, il est nécessaire que le joint soit étanche au vide, car l'environnement sur la surface lunaire équivaut à un vide poussé sur Terre. Deux considérations importantes de conception de joint sont essentielles : (1) que le joint ne doit introduire aucun contaminant dans le système, et (2) qu'un joint satisfaisant doit être réalisé en n'utilisant qu'une petite force. La limitation de la force est due au fait que l'agilité limitée de l'astronaute l'empêche d'exercer une force excessive pour fermer l'ALSRC.

À l'origine, trois concepts sont étudiés : joints en métal fondu, joints métalliques et joints composite. Au final ce sera le troisième concept qui sera retenu par la NASA. Concernant le premier, celui de joint en métal fondu, il s'est avéré qu'après plusieurs mois de travail, les ingénieurs sont arrivés à la conclusion que cette méthode de scellement de l'ALSRC n'était pas pratique pour plusieurs raisons :

(1) il faudrait plus d'énergie électrique pour faire fondre le joint que ce que pouvait fournir l'engin spatial ;

(2) il faudrait un temps excessif pour qu'il se solidifie dans le vide lunaire ;

et (3) le problème de l'étamage d'une surface en aluminium pour qu'elle adhère à un métal de scellement approprié s'est avéré trop redoutable.

Quant au second, déjà utilisé dans l'industrie du vide (joint torique en or, joint en aluminium souple... ) ces types de joint ont tous une chose en commun qui les rend insatisfaisants pour une utilisation avec l'ALSRC : ils nécessitent une force d'étanchéité trop importante.

Le joint composite : Le personnel de la NASA, informé du problème, accepte d'utiliser un joint torique en fluorosilicone pour les joints extérieurs, à condition qu'un joint métallique soit utilisé en interne et que les échantillons lunaires puissent être isolés des joints toriques. Parallèlement aux principaux travaux de développement du joint, un projet est entrepris pour déterminer l'effet de la poussière lunaire sur l'ALSRC. Les résultats indiquent qu'il serait nécessaire de protéger la surface d'étanchéité contre la contamination par la poussière lunaire pendant l'emballage de l'ALSRC. Par conséquent, il est nécessaire d'inclure un écran anti-poussière comme partie intégrante de la conception du sceau de l'ALSRC. Le concept final de joint composite, tel qu'il est formulé, comprend une lame de couteau dans le couvercle de l'ALSRC, une rainure usinéee remplie d'un métal mou dans le corps, deux joints torique, un dans le couvercle, l'autre sur le corps, et un protecteur de joint jetable pour couvrir les surfaces d'étanchéité du couvercle et du corps pendant le vol translunaire et lorsque l'ALSRC est ouvert sur la surface lunaire. Un alliage d'indium et d'argent (90 % In-10 % Ag) est choisi comme matériau pour le joint métallique et est acheté sous forme de fil de section carrée de 0,27 mm2 (105 mil-square cross section). L'alliage est soigneusement laminé dans l'auge du corps de l'ALSRC. Cette opération de laminage a fait travailler l'alliage contre les parois de la rainure, ce qui a permis d'obtenir un joint. Il est également très important que le fil d'alliage affleure le haut de l'auge, car la pénétration initiale du couteau dans le métal mou n'est que de 0,17 à 0,22 mm (7 à 9 mils).

La mise en place des joints toriques dans leur rainure respective nécessite également des précautions. Comme ils sont longs et facilement étirables, il faut veiller à ne pas les étirer dans une partie de la rainure et à ne pas l'écraser dans d'autres sections. Cet écrasement donne lieu à des zones "dures" qui empêchent le couvercle de bouger suffisamment pour permettre la réalisation d'un joint dans les zones "molles" ou étirées. Le système final de scellement sous vide de l'ALSRC est capable de réaliser un scellement avec un taux de fuite intégré de moins de (1 x 10-7 std cc/sec).

Protection des joints et entretoise

Pour le voyage aller, les deux joints toriques en fluorosilicone sont scellés contre une protection de joint en Téflon copolymère tétrafluoroéthylène-hexafluoropropylène (FEP) d'une épaisseur de 1,5 mm (60 mils). La protection est retirée juste avant de fermer le conteneur sur la surface lunaire pour permettre à la lame du couvercle de pénétrer dans le joint en indium-argent dans la rainure du conteneur. Cette conception permet d'obtenir un joint entièrement métallique sur le bord le plus intérieur de la bride, les deux joints toriques en fluorosilicone assurant l'étanchéité secondaire.

En raison de la probabilité que de la poussière lunaire s'accumule sur la surface d'étanchéité en indium-argent, le protecteur du joint en Téflon est équipé d'un pare poussière formé thermiquement à partir d'un film en Téflon FEP de 0,12 mm (5 mils) d'épaisseur. Celui-ci est soudé au bord intérieur du protecteur du joint. Ce pare poussière est formée pour s'adapter au contour irrégulier des brides du conteneur à l'aide d'un moule en aluminium de type à compression.

Le film est étiré sur la partie femelle du moule et maintenu en place avec un ruban électrique verre-silicone. L'autre moitié du moule est installée et l'ensemble placé entre les plateaux chauffés d'une presse hydraulique. Les plateaux sont fermés jusqu'à ce que la surface supérieure du moule touche le plateau. L'assemblage est maintenu dans cette position jusqu'à ce que la température du moule atteigne 177° C, moment auquel une pression suffisante est appliquée pour fermer le moule. La température est alors portée à 204° C et maintenue pendant une heure, puis la pièce est stabilisée thermiquement en la plaçant dans un four sur une plaque plate à 79° C pendant trois heures. Enfin, elle est refroidie à 10° C par heure jusqu'à la température ambiante, coupée à la bonne taille et soudée à l'entretoise à l'aide d'un fer à souder électrique doté d'une pointe spéciale.

La finition de la surface du protecteur de joint était critique. Des difficultés considérables ont été rencontrées pour obtenir un joint entre le Téflon et les joints toriques. Dans la plupart des cas, il a été nécessaire de polir à la main le Téflon pour obtenir une étanchéité. Toutes les protections de joints ont été installées dans un ALSRC de test et leur étanchéité a été vérifiée avant d'être acceptés en tant que matériel de vol.

Protection de surface d'étanchéité

Lors de leur retour au LRL après le vol Apollo 11, les ALSRC présentaient des signes de fuite que l'on pensait être causés par la poussière lunaire sur la surface d'étanchéité. Afin de corriger ce problème lors des futures missions, un protecteur de surface d'étanchéité (SSP pour Sealing Surface Protector) a été conçu avec des rabats qui se replient sur l'ensemble du couvercle ainsi que sur la protection de surface d'étanchéité.

Un matériau spécial est alors développé pour cette application. Le matériau consiste en une couche de tissu en Téflon de polymère de tétrafluoroéthylène (TFE) avec une couche de (2 mils) de film de Téflon en copolymère de tétrafluoroéthylènehexafluoropropylène (FEP) fusionnée sur un côté, rendant le tissu étanche à la poussière. Pour accomplir cette fusion, une couche de film est placée sur le dessus d'une couche de tissu qui est thermiquement stabilisée à 243°C. Ces couches sont placées entre des plateaux en acier chromé sur une presse hydraulique. Les plateaux sont fermés avec une pression minimale et chauffés à 310°C, puis la pression est portée à 335 psi, maintenue pendant 30 minutes, et les plateaux sont refroidis à 121°C. Après ce cycle, le stratifié est retiré de la presse.

Indicateurs de température

Au cours des premières phases d'ingénierie des travaux de l'ALSRC, la NASA a demandé une étude de la température pour l'ALSRC pendant la mission lunaire. Plus précisément, elle souhaitait connaître la température maximale atteinte par l'ALSRC. La première proposition présentée était d'utiliser un Tempilabel qui comporte six points qui changent de couleur lorsqu'une température spécifique est atteinte. Cette méthode a été rejetée par la NASA en raison de la possibilité de contaminer le LRL avec le plastique, l'adhésif ou d'autres matériaux qui sont communs à ce type d'indicateur. Des spécifications ont alors été établies pour interdire l'utilisation de tout " matériau étranger " pour les indicateurs de température, à moins qu'il ne soit encapsulé dans un contenant métallique. La conception d'un indicateur de température est alors centrée sur l'utilisation d'alliages fusibles eutectiques. Cependant, comme ces matériaux figurent également sur la liste des interdictions, il est donc nécessaire de les enfermer dans un boîtier acceptable. Un récipient est conçu dans lequel des granules de certains alliages à bas point de fusion peuvent être emballés. La théorie est que si le point de fusion de l'eutectique était atteint, le métal s'écoulerait, modifiant ainsi la géométrie de la forme emballée. Pour "lire" les indicateurs de température, des images aux rayons X seraient prises avant et après la mission. Ce type d'indicateur de température est accepté et il est décidé de visser six indicateurs dans le couvercle de l'ALSRC. Les alliages eutectiques sélectionnés ont des points de fusion de 47,2°, 57,8°, 70,0°, 91,7°, 95,0° et 102,8° C.

Un problème est rencontré pour sceller les indicateurs de température par soudage sans faire fondre l'eutectique ; mais une méthode est mise au point pour que le corps fileté de l'indicateur puisse être vissé dans une plaque de refroidissement et qu'un bouchon soit soudé dans l'extrémité opposée à la tête. Tous les indicateurs de température sont radiographiés après la fabrication pour s'assurer que l'eutectique n'a pas fondu pendant le soudage et pour donner une image "avant" du matériau emballé avant son insertion dans les trous respectifs de l'indicateur de température dans le corps de l'ALSRC. Les indicateurs de température de chaque ALSRC sont expédiés au MSC dans un colis séparé avec l'ALSRC et sont installés après le conditionnement thermique de celui-ci avant le vol. Après la mission lunaire, ils sont renvoyés à l'usine Y-12 pour évaluation. Ils sont alors radiographiés et le film est comparé aux clichés " avant " pour déterminer si la configuration eutectique a subi un changement dû à la fusion. Il est difficile de déterminer si certains des indicateurs de température ont fondu. Afin de vérifier que la fusion a bien eu lieu, tous les indicateurs douteux sont soigneusement ouverts et une inspection visuelle est effectuée. L'expérimentation et l'inspection révélent que la tension de surface empêche le métal de s'écouler librement dans certains cas. Cependant, si le point de fusion de l'eutectique est atteint et qu'aucun écoulement ne se produit, il est toujours possible de détecter la fusion, car la surface de l'eutectique change complètement. La texture granulaire originale est remplacée par une surface brillante contenant de petits globules. Dans certains cas, seul un écoulement limité se produit. Bien que la "lecture" des indicateurs de température se soit avérée plus problématique que prévu, les indicateurs ont donné une indication satisfaisante de la plage de température maximale subie par l'ALSRC pendant la mission lunaire.

ÉTAPES DE FABRICATION DE L'ALSRC

Forgeage des flans de l'ALSRC

Des lingots d'aluminium de type 7075 (12" D et 12" L) sont chauffés à 371° C et ensuite forgés latéralement à une épaisseur d'environ 10 cm (4 in), produisant une ébauche de 48 par 48 cm (environ 19" x 19") avec des côtés arrondis. Ces ébauches aplaties sont ensuite découpées à une taille permettant de les insérer dans la cavité de la matrice de forgeage des flans de l'ALSRC de 49,53 par 30,48 cm (environ 19 1/2" x 12"). L'ébauche d'aluminium préparée est ensuite chauffée à 371° C, les matrices sont chauffées à l'aide de torches, puis le corps de l'ALSRC est forgé en une seule étape. Pour permettre l'usinage des poignées et des autres bossages dans l'ébauche, il est nécessaire de forger la paroi avant sur une épaisseur de 3,81 cm (1 1/2 in). Une ébauche forgée similaire en aluminium de type 7075 est fabriquée pour le couvercle de l'ALSRC.

Traitement thermique de l'ALSRC

Les ébauches forgées sont semi-usinées avant le traitement thermique afin d'éliminer la majeure partie de la matière excédentaire et de laisser, autant que possible, une quantité uniforme de matière pour l'élimination finale. Elles sont traitées thermiquement en les chauffant à 460°C, pendant une heure, puis en les trempant dans de l'eau brassée à 93,3°C. Après cette trempe, les ébauches sont vieillies artificiellement en les chauffant à 121°C pendant 24 heures, puis en les refroidissant à l'air. Les problèmes causés par l'opération de trempe sont ceux du maintien de la stabilité dimensionnelle pendant l'usinage de la pièce. Étant donné que les opérations d'usinage éliminent l'excédent de matière par couches, ce processus soulage et déséquilibre la structure des contraintes dans la pièce, ce qui, à son tour, entraîne une déformation. La sévérité des niveaux de contrainte développés dans une structure trempée est fonction de la rapidité de la trempe. Dans la mesure où ce gradient est minimisé, les niveaux de contrainte résultants sont réduits. Le choix de l'eau à 93,3°C comme milieu de trempe est un compromis qui réduit le gradient de température pendant la trempe et, par conséquent, le niveau de contrainte à un point tel que les opérations d'usinage ultérieures peuvent faire face à la libération inégale de la contrainte. En même temps, la trempe est suffisamment rapide pour fournir, après vieillissement, une limite d'élasticité d'environ 48 000 à 50 000 psi, ce qui est suffisant pour répondre aux exigences de conception de l'ALSRC.

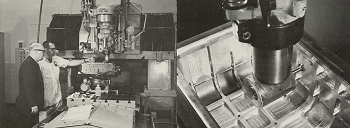

Usinage de l'ALSRC

Suite au choix d'un mode opératoire de traitement thermique réduisant les contraintes résiduelles à un niveau acceptable, aucune difficulté n'a été rencontrée pour l'usinage des ébauches ainsi traitées. Les seules caractéristiques qui n'ont pas été entièrement usinées et qui ont donc nécessité un travail manuel sont les rayons extérieurs et les quarts de coins sphériques extérieurs. Les rayons extérieurs sont générés par des passes multiples sur une fraiseuse à commande par bande utilisant une fraise à boule ; les coins sont générés à l'aide de fraises à boule montées sur une fraise cherrying-head. Les multiples passes sont mélangées en limant à la main. L'usinage de finition du corps et du couvercle est réalisé sur des fraiseuses de haute précision en utilisant des montages précis, notamment des fixations pneumatiques à vide à cinq côtés pour l'usinage intérieur. Comme l'ALSRC est en aluminium de type 7075, un alliage qui ne se soude pas facilement, les erreurs d'usinage ont de graves conséquences. Rétrospectivement, il aurait été plus approprié de choisir un alliage soudable à faible résistance pour deux raisons : (1) la pleine résistance de l'aluminium de type 7075 n'est pas utilisable et (2) les erreurs involontaires ne peuvent pas être réparées facilement. Une autre exigence dans l'usinage de finition est que les parois minces 1,14 mm (45 mils) de l'ALSRC entre les nervures de renforcement ne peuvent pas être usinées comme des surfaces fixes dans l'espace, mais nécessitent un emplacement exact des surfaces de référence qui varient sur la surface de l'ALSRC en raison de petits gauchissements dus aux contraintes résiduelles. Une fois cette exigence comprise et mise en œuvre, peu de problèmes ont été rencontrés lors de l'opération d'usinage de finition. L'exigence selon laquelle la contamination organique par l'usinage doit être éliminée est d'un intérêt général. Cette restriction est observée dans l'usinage d'ébauche en utilisant une solution aqueuse de chromate de sodium comme liquide de refroidissement. Pour l'usinage de finition, on utilise de l'alcool éthylique ou de l'alcool isopropylique comme liquide de refroidissement. Un total d'environ huit kilomètres de ruban de commande numérique est nécessaire pour effectuer les opérations d'usinage sur les machines commandées par ruban.

Fabrication et traitement thermique des sangles de l'ALSRC

Les sangles pour l'ALSRC sont fabriquées à partir de bandes de type 17-7 PHI, un alliage d'acier durcissant par précipitation. Elles mesurent 0,50 mm (20 mils) d'épaisseur sur 2,54 cm (1 in) de large et mesurent 40,64 cm (16 in) de long avec une boucle à chaque extrémité pour accueillir des broches pour la fixation au corps et à la poignée de l'ALSRC. Les boucles sont formées puis les sangles sont traitées thermiquement jusqu'à la dureté finale. Après le traitement thermique, les sangles sont polies et les boucles complétées par soudage par points. Les boucles sont ainsi soudées puisque les pépites de soudure résultantes sont essentiellement de l'austénite ductile plutôt que de la martensite durcie par vieillissement. Le matériau est acheté à l'état recuit en usine (1038° C). Après le formage, les bandes sont durcies à la dureté spécifiée de Rc 35 - 40. Pour obtenir cette dureté, le fabricant recommande que le matériau subisse d'abord un traitement de conditionnement à 760° C pendant 90 minutes. Celui-ci appauvrit la matrice d'austénite en éléments d'austénitisation par la formation de composés, de sorte que la martensite se forme lors du refroidissement à température ambiante. La martensite est ensuite durcie par vieillissement par un traitement entre 579 et 621° C. Ce durcissement par vieillissement est difficile à réaliser afin d'obtenir des duretés constantes dans la limite des spécifications. Le traitement thermique normal de récupération pour cet alliage, s'il est trop mou après le traitement de 579 à 621° C, consiste à soumettre la bande à un traitement thermique de résolution à 1038° C, suivi d'un conditionnement à 760° C, puis d'une répétition du traitement de durcissement par vieillissement. Il a été constaté que les dommages superficiels subis par la bande pendant le recuit à 1038° C réduisaient l'allongement du produit fini à 4 ou 5%.

Le travail rapporté par Token et Heldt ou la dureté intermédiaire incite une modification de leur traitement par étapes. Ce traitement thermique révisé implique un sur-vieillissement à 604° C, puis un durcissement de l'alliage par un vieillissement supplémentaire à 468° C. Cette procédure donne une plus grande latitude pour l'ajustement du cycle pour une dureté appropriée et produit un plus grand degré d'uniformité de dureté. Si l'alliage est trop mou, un temps supplémentaire à 468° C corrige la situation ; s'il est trop dur, il est adouci par un retraitement à 604° C, ou légèrement plus, et ensuite vieilli pendant une période plus courte à 468° C. Après l'établissement de cette procédure, toutes les sangles sont traitées en suivant les étapes suivantes :

1) Conditionnement à 760° C pendant 90 minutes, refroidissement à l'air jusqu'à la température ambiante.

2) Vieillissement à 579 à 621° C pendant 90 minutes, refroidissement à l'air jusqu'à la température ambiante ; la dureté peut aller de Rc 29 à 43.

3) Augmenter la température de vieillissement pour diminuer un Rc élevé ou passer à l'étape 4 si le Rc est trop faible.

4) Faire vieillir à 468° C pendant 4 à 6 heures ; une dureté de 36 à 38 devrait en résulter.

Soudures spéciales

Des soudures spéciales sont nécessaires pour l'ALSRC. Le choix de l'aluminium de type 7075 est, en partie, basé sur l'hypothèse qu'aucune soudure ne serait effectuée sur l'ALSRC. Cependant, le soudage a été nécessaire et ce type d'aluminium présenta des problèmes particuliers.

Capteur de vide à thermocouple : Les exigences de conception indiquent qu'un capteur de vide à thermocouple doit être inséré à travers la paroi de l'ALSRC. Une enquête est menée sur la faisabilité de sceller cette traversée dans l'ALSRC par soudage. Un joint est conçu de manière à appliquer de faibles contraintes de soudage sur le métal de la soudure, et à diluer l'alliage de type 7075 avec de l'aluminium de type 5083, ce qui permet d'obtenir une soudure exempte de fissures et de pores. Ce joint est adapté pour être utilisé pour sceller le capteur en question.

Soudage des indicateurs de température : Quelques petites capsules contenant des alliages à bas point de fusion sont fixées à l'ALSRC et sont utilisées comme indicateurs de température. Les fermetures de ces capsules sont réalisées en insérant un bouchon d'alliage eutectique aluminium-silicium dans la capsule en aluminium de type 6061 et en soudant le bouchon en place avec une série de soudures par points superposées réalisées à l'aide d'une soudeuse laser à rubis pulsé Korad LMW-1.

5) Conteneur d'expédition des bandes DSE (Data Storage Equipment) : il est construit en métal magnétiquement blindé et possède un couvercle articulé verrouillable. La bande de stockage de données du CM sera d'abord enfermée dans un boîtier métallique séparé avant d'être emballée dans les conteneurs d'expédition.

6) Conteneur d'expédition de l'échantillon d'urgence : c'est le même type de fabrication que l'ALSRC, la principale différence étant la taille : pour une mission normale, le volume A5, qui contient l'échantillon lunaire d'urgence, sera retourné dans le MQF puis transferé au LRL.

Taille de fuite équivalente : Std.cc/sec= 1 cm3 de débit de gaz par seconde à 14,7 psi de pression et une température de 77°. Exemple : A 1 x 10-7 std cc/sec, il faudrait 3,86 mois à 1 cm3 (soit 0,0047 g ) de fréon pour fuir et 27000 ans pour 500 g.

Dureté Rockwell : dureté d'un matériau mesurée par la profondeur de l'empreinte que laisse un pénétrateur de forme conique ou sphérique sous une charge définie.

Sources : PDF 19710008124 (BIG's U.S. Patent n°3 516 404), PDF "Apollo recovery quarantine equipment final report", PDF "MQF Report July 1969", PDF "Conference on materials for improved fire safety mai 1970", PDF "Description and applications of Fluorel L-3203-6", PDF : Apollo lunar sample return container summary report. Texte de Paul Cultrera, tous droits réservés.