L'ÉTAGE S-IVB

SPÉCIFICATIONS

Désignation : Saturn IVB (S-IVB).

Propulsion : un moteur cryogénique réallumable J-2 Rocketdyne, orientable grâce à un système de cardans et de vérins hydrauliques.

Dimensions :

Hauteur : 17,87 m (incluant l'inter-étage arrière).

Diamètre : 6,60 m.

Masse :

à vide : 11 380 kg donnt 3 650 kg pour l'inter-étage.

propergols : 106 940 kg.

Autres éléments: 755 kg.

Ergols :

Oxydant (comburant) : oxygène liquide.

Carburant : hydrogène liquide.

Performance du moteur :

Poussée : 1001 kN sous vide, portée ultérieurement à 1023 kN sous vide maximum (poussée moyenne d'environ 905 kN vac).

Durée de combustion :

Premier allumage : environ 145 s lors du lancement, atteignant une vitesse ~28 050 km/h à une altitude 191 km pour les missions Sa-503 à 509 et ~28 090 km/h, 172 km pour Sa-510 à 512.

Second allumage : environ 345 s pour l'injection translunaire portant la vitesse à ~39 000 km/h.

Systèmes et équipements :

Pyrotechnie : génère la puissance explosive nécessaire à la séparation de l'étage, à la mise à feu des rétrofusées, ainsi qu'à l'allumage et le largage des fusées de tassement.

Hydraulique : alimente les cardans permettant l'orientation du moteur J-2.

Électrique : une batterie de 56 V en courant continu et 3 batteries de 28 V en courant continu, assurant l'alimentation des systèmes électriques.

Télémetrie/instrumentation : sous-système de modulation PCM/FM (impulsion codée/modulation de fréquence), permettant la transmission des données de vol aux stations au sol.

Contrôle environnemental : maintient une température régulée pour les composants situés dans la jupe arrière ainsi que dans les inter-étage avant et arrière.

DESCRIPTION

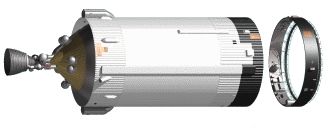

Fondamentalement, le troisième étage de la Saturn V, le S-IVB, est une structure en aluminium propulsée par un moteur unique J-2 fonctionnant à l'oxygène et à l'hydrogène liquides. Il peut embarquer jusqu'à 103,41 tonnes d'ergols (carburant et comburant).

L’étage se compose d’une jupe avant, de réservoirs à ergols, d’une jupe arrière, d’un compartiment de propulsion et d’une structure inter-étages arrière.

Les réservoirs à ergols forment un ensemble unique, avec une séparation interne assurée par une cloison étanche commune entre les compartiments de carburant et de comburant.

La jupe avant

Il s'agit d'une structure cylindrique en aluminium lisse, non pressurisée, renforcée à l'intèrieur par 5 anneaux de maintien. Elle assure un support rigide pour l'unité à instruments (IU). Sur sa face intérieure, la jupe intègre une structure destinée à accueillir les équipements électriques et électroniques nécessitant un conditionnement environnemental. Autour de sa périphérie extérieure, des capteurs de sécurité et des antennes de télémétrie sont installés. Le refroidissement des équipements électroniques est assuré par des plaques froides utilisant un liquide réfrigérant, alimenté par le système de régulation thermique de l'IU.

Le résevoir d'hydrogène liquide (LH2)

Il est composé des éléments structuraux suivants :

- une grande section cylindrique.

- une cloison étanche commune.

- un dôme arrière.

- un dôme avant.

La section cylindrique du réservoir est assemblée à partir de sept segments fabriqués en alliage d’aluminium 2014. Chaque segment est usiné pour intégrer des raidisseurs formant un quadrillage, fraisés directement dans la masse à l’aide d’une machine-outil. Ce procédé permet à la fois de réduire la masse et d’améliorer la rigidité de la structure. Après leur mise en forme à l’aide d’une plieuse hydraulique, les segments sont assemblés pour constituer le cylindre complet. L’assemblage est réalisé par soudage en une seule passe intérieure sur une machine "Pandjiris", un dispositif de grande taille servant de gabarit.

Les dômes avant et arrières

Ces dômes sont constitués de plusieurs segments appelés "quartiers d’orange", en raison de leur forme caractéristique. Une fois formés, ces segments sont assemblés par soudure. Chaque dôme est positionné sur un gabarit rotatif qui tourne sous une tête de soudure stationnaire, dont le positionnement est automatiquement contrôlé par servocommande. Pour finaliser l'hémisphère, une pièce centrale surnommée "dollard", d'un diamètre de 109,21 cm (43 in) est boulonné au sommet du dôme. Par la suite, l’ensemble des raccords nécessaires au réservoir est installé à l’aide d’une machine à souder automatisée.

La cloison étanche commune

Cette cloison assure la séparation physique entre le réservoir d’oxygène liquide et celui d’hydrogène. Il s’agit d’un hémisphère de 3,30 m (130 in) de rayon, composé de deux dômes distincts, séparés et isolés par un noyau en nid d’abeille en fibre de verre. Ce noyau est collé entre les deux dômes sous l’effet de la chaleur et de la pression. Les bords des deux dômes sont renforcés par des pièces périphériques en forme de « T », soudées ensemble pour maintenir et sceller le noyau isolant. Enfin, la jonction entre la cloison étanche commune et le dôme arrière achève l’assemblage du réservoir d’oxygène liquide.

Les APS (Auxillary Propulsion System)

Les APS assurent la poussée auxiliaire au troisième étage, permettant le contrôle de l’attitude selon les trois axes ainsi que les manœuvres d’ouillage. Deux modules APS sont installés sur la jupe arrière, disposés à 180° l’un de l’autre.

Entre ces deux modules, également à 180° l’un de l’autre, sont montées deux fusées à propergol solide. Celles-ci fournissent une poussée supplémentaire nécessaire à la manoeuvre de "tassement", destinée à stabiliser les ergols avant l’allumage du moteur principal.

Chaque module APS comprend trois moteurs de contrôle d’attitude, chacun développant une poussée de 75 kg, ainsi qu’un moteur dédié aux manœuvres de tassement, offrant une poussée de 36 kg.

INSTRUMENT UNIT

L'unité à instrument d'IBM (IU), placée en avant de l'étage S-IVb, contient les ordinateurs et l'instrumentation de commandes de vol pour le contrôle des systèmes du Saturn V (c'est le cerveau du lanceur).

Hauteur: 0,91 m.

Diamètre: 6,6 m.

Masse: 2030 kg.

L'ISOLATION DU RÉSERVOIR D'HYDROGÈNE LIQUIDE

Le troisième étage S-IVB utilise des ergols cryogéniques d'hydrogène et d'oxygène liquides pour atteindre la vitesse d'évasion nécessaire au lancement de charges utiles importantes, telles que le vaisseau spatial Apollo. Le réservoir d'hydrogène liquide de cet étage est isolé à l’intérieur par une mousse de polyuréthane.

Les composants de l'isolation composite du réservoir d'hydrogène liquide sont les suivants :

(1) Une âme en mousse : elle sert de barrière thermique primaire tout en offrant une intégrité structurelle suffisante. La mousse utilisée est une mousse polyuréthanee CPR (Controlled Polymerization Rate) de la Division de Upjohn Co., série 20, polyéther polyuréthane avec une densité de 48,6 kg/m³ (3 pcf pour pound per cubic foot). Elle est à cellules fermées, soufflée au fréon et durcie à température ambiante. Cette mousse est renforcée dans les axes "X", "Y" et "Z" par des fils de fibre de verre, augmentant ainsi sa densité à 83,3 kg/m³ (5,2 lb/ft³). Le système polyuréthane à deux composants est coulé en blocs dans les trois plans et usiné en dalles isolantes. Ce matériau est souvent désigné sous le terme de "mousse 3-D" en raison de son renfort filamenteux tridimensionnel.

(2) Une doublure : elle relie physiquement les différents segments de mousse, empêche la fissuration superficielle de l'âme et sert de support à une couche d'étanchéité. Le revêtement du S-IV-B est constitué d'un tissu en fibre de verre n° 116 imprégné d'une résine de polyuréthane.

(3) Une couche d'étanchéité : cette couche en résine polyuréthane agit comme une barrière pour retarder la perméation de l'hydrogène et empêcher la pénétration de l'humidité dans le réservoir.

Des dalles sont découpées dans la mousse brute "3-D" avec des dimensions généralement de 22,8 x 22,8 x 2,5 cm (9" x 9" x 1"). Des sections plus petites de 1,27 à 1,9 cm (1/2" à 3/4") sont découpées pour des zones spécifiques. Pour l'installation, le réservoir est monté, et les dalles sont livrées par convoyeur dans le réservoir d’hydrogène liquide via la porte du dôme supérieur.

L'installation se compose de deux étapes distinctes :

1) le collage des dalles sur le réservoir en aluminium à l'aide de la colle époxy.

2) l'application du revêtement de protection à l'aide de la colle polyuréthane.

Les contraintes liées à la durée de vie de l'adhésif et la taille des réservoirs imposent de réaliser ces opérations par étapes. Les dalles en mousse "3-D" sont progressivement installées dans le réservoir, dont la température de la chambre d'assemblage est maintenue entre 12,7°C et 18,3°C (55°F et 65°F) pour prolonger la durée de vie de l'adhésif catalysé. Pour durcir l’adhésif, un sac à vide en chlorure de polyvinyle est gonflé à une pression de 507,9 mbar (15 inHg) pour presser les dalles contre la surface intérieure du réservoir, tandis que la température dans le réservoir et la chambre est portée à 43,3°C (110°F).

Chaque dalle installée est protégée par une doublure de 0,12 mm d'épaisseur, composée d'un tissu en fibre de verre de 0,10 mm d'épaisseur, laminé avec un rapport de 60 % de résine polyuréthane (Narmco 7343/7139) par rapport au verre. Cette barrière de recouvrement est perméable à l'hydrogène gazeux, mais pas à l'hydrogène liquide, un phénomène connu sous le nom de "moustiquaire", qui préserve la mousse. Le réservoir est à nouveau séché à 71,1°C (160°F) pendant 24 heures, suivi d’un nettoyage final, de l'installation des sondes et du scellage du réservoir. Chaque véhicule comporte environ 4300 dalles de mousse isolante "3-D" sculptées.

Le développement de cette dalle par Douglas Aircraft Co. illustre une solution efficace aux problèmes de fissuration, d'éclatement et de séparation. L'isolation composite a été rigoureusement testée pour garantir son intégrité structurelle dans des environnements simulant les conditions de vol du Saturn S-IV et S-IVB. Les données sur les propriétés structurelles aux températures de l'hydrogène liquide sont les suivantes :

Résistance moyenne à la compression en psi |

Sans renfort de fibre de verre |

Renforcée |

La conductivité thermique de la mousse "3-D" est comprise entre 0,0000482 et 0,0000792 Calorie/second-centimètre °C (0,14 et 0,23 Btu-in/hr-ft²-°F) représentant une moyenne de travail. En remplissant le réservoir d'hydrogène liquide, lors d'une simulation au sol, en le vidant et en répétant ce cycle, le coefficient de transfert thermique global U passe à 0,000137cal/s∙cm∙°C (0,4 Btu-in/hr-ft²-°F) pour deux cycles, ce qui équivaut à celui de l'hydrogène gazeux. Une relation permettant de prédire les taux d'échauffement transitoires pendant les 4,5 heures d'orbite de l'étage S-IVb a été développée. La température moyenne de l'isolation varie entre -112,2 et -212,2°C (- 170°F et -350°F).

|

Petit rappel : Les lanceurs utilisant des ergols cryogéniques liquides les conservent dans des réservoirs isolés. Il est important de noter que ces réservoirs ne sont jamais complètement remplis, afin de permettre l'expansion des liquides. En microgravité, les fluides cryogéniques n'ont pas de surface libre et se trouvent dans un état mixte, entre liquide, gaz et solide. Dans cet état, des poches de gaz peuvent être aspirés dans les moteurs, ce qui n'est pas souhaitable, car cela réduit le rendement, déplace le carburant utilisable et peut même endommager les moteurs. Les fusées de tassement (ou d'impulsion) sont allumées juste avant la séparation du S-II. Elles créent une surface libre temporaire, séparant les états gazeux et liquides. Ces fusées génèrent une accélération qui déplace les carburants liquides vers le bas des réservoirs, produisant un effet de tassement. Cela garantit un écoulement continu vers les pompes à carburant et à comburant, permettant ainsi au moteur J-2 de fonctionner normalement. |

Sources : documents PDF "Saturn News reference", "Operational Experiences on the Saturn V S-IVb stage" (10/11/1968). Textes traduits de l'anglais, texte de Paul Cultrera, tous droits réservés.