MOTEURS F-1

Il est le plus grand et le plus puissant moteur fusée (cryogénique conventionnel: RP-1/LOX) mis au point (un seul développe environ 680 T de poussée).

Simple de conception, il représente un développement incroyable en ordre de grandeur par rapport au moteur développé pour le Navajo, Jupiter, Thor, atlas, Titan I, et Saturn I. Plusieurs problèmes de stabilité de combustion ont été résolus pendant le développement et il n'a jamais failli en vol.

Spécifications :

Application : Saturn V.

Premier vol : 1967.

Masse à vide : 8390 kg.

Longueur : 5,8 m

Diamètre maximum : 3,7 m.

Oxydant (comburant) : oxygène liquide (LOX), délivré à 1789 kg/s.

Carburant : RP-1 (kérosène), délivré à 788 kg/s.

Rapport de mélange : 2,27.

Poussée : 6,672 kN SL; plus tard augmenté à 6,806 kN SL et finalement à 7,028 kN SL.

Impulsion spécifique : 265 s SL, 304 s vac.

Rapport d'expension : 16:1 avec tuyère, 10:1 sans.

Pression de la chambre de combustion : 65,7 atm.

Température de la chambre de combustion : 3 300 c°.

Temps de combustion : évalué à 150 s.

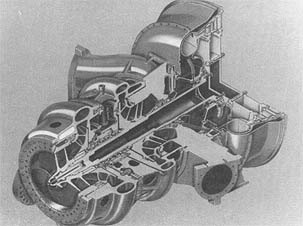

Représentation 3D du moteur F-1.

Les principaux composants du moteurs sont :

La chambre de combustion, le système d'alimentation du propergol liquide, la turbo pompe, le circuit de génération de gaz, le circuit de pressurisation du réservoir de propergol liquide, l'échangeur thermique, le système électrique, le système de commande hydraulique, et le système d'instrumentation de vol.

Description

L'ensemble chambre de combustion :

elle est composée d'un cardan de roulement, un dôme d'oxydant, un injecteur, un corps de la chambre de combustion, une tuyère d'éjection et une isolation thermique.

Le cardan de rotation :

Il

fixe la chambre de combustion à l'armature principale de poussée du véhicule et est monté sur le réceptacle d'oxydant. C'est un joint sphérique et universel se composant d'un roulement de type douille avec une insertion collée de Téflon/fibre de verre qui procure un léger frottement sur la surface d'appui.

Il permet un mouvement de pivot maximum de 6 degrés dans chaque direction des axes X et Z et de faciliter la commande de vecteur de poussée. Le cardan transmet la poussée du moteur au véhicule et fournit des possibilités pour l'alignement de positionnement et de poussée.

Le dôme (collecteur) d'oxydant :

Il

sert de collecteur pour la distribution de l'oxydant (comburant) à l'injecteur de la chambre de combustion, fournit une surface de montage pour le cardan, et transmet les forces de poussée du moteur à la structure du véhicule. L'oxydant d'un débit de volume de 93 919,55l/mn (24 811 gal/mn) entre dans le dôme par deux admissions placé à 180 degrés l'une par rapport à l'autre (pour maintenir une distribution égale du propergol).

L'injecteur :

Il dirige le carburant et l'oxydant (comburant) dans la chambre de combustion dans un modèle qui assure une combustion efficace et satisfaisante. L'injecteur est multi-orifices avec des bagues (de projection) en cuivre pour le carburant et des bagues en cuivre pour l'oxydant formant la "face" (côté combustion) de l'injecteur et contenant le modèle d'orifice d'injection.

Assemblées à la "face", des cloisons radiales et circulaires en cuivre qui se prolongent vers le bas et compartimentent la face de l'injecteur. Les cloisons et les bagues, ainsi qu'une installation carburant isolée pour l'allumage, sont installés dans un corps en acier inoxydable.

L'oxydant entre dans l'injecteur du réceptacle d'oxydant.

Le carburant entre dans l'injecteur par le collecteur d'admission de carburant de la chambre de combustion, et afin de faciliter la phase de démarrage du moteur et ainsi réduire les pertes de pression, une partie du flux est présentée directement dans la chambre de combustion. Le carburant restant (contrôlé par des orifices) traverse des tubes supplémentaires qui courent sur la longueur du corps de la chambre de combustion jusqu'à la sortie de la tuyère. Là, il entre dans un collecteur de retour et reflux de nouveau jusqu'à l'injecteur par les tubes restants.

En conclusion, le carburant est injecté par 3 700 orifices dans la chambre de combustion pour se mélanger à de l'oxydant, qui est entré lui par 2 600 autres orifices sur la face de l'injecteur.

Le corps de la chambre de combustion :

Il est "l'enceinte" où sont brûler les propergols sous pression (arrivant des turbopompes) et une tuyère d'expansion pour expulser les gaz produits résultant de cette combustion à la vitesse élevée spécifiée pour produire la poussée désirée.

Une simple chambre de combustion possède 178 tubes primaires et 356 secondaires, exigeant plus de 900 mètres de joints brazés entre eux pour contenir les gaz de combustion dans la chambre de poussée. Le personnel de Rocketdyne a déployé beaucoup d'effort sur la perfection exigée des opérations de brasage demandées pour la chambre de combustion (Inconel X-750, alliage de nickel); c'était un défi important de perfectionner un alliage et une technique de brasage pour sceller les centaines de tubes ensemble dans un lien qui résisterait à de hautes températures et à de trés forte pressions.

Pour usiner une pièce de cette taille, Rocketdyne a fait construire le plus grand four à braser des Etats Unis.

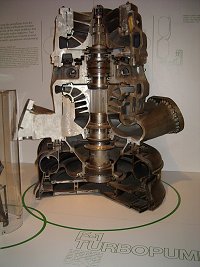

La turbopompe

Il faut savoir que la turbopompe a absorbé plus d'effort et de temps de conception pour sa fabrication que n'importe quel autre composant du moteur.

Elle se compose d'une pompe à oxydant, d'une pompe à carburant, et d'une turbine montée sur un axe commun. La turbopompe livre le carburant et l'oxydant au générateur de gaz et à la chambre de combustion.

La pompe à carburant : elle alimente en RP-1 la chambre à combustion et le générateur de gaz avec un débit de 57 392 litres par minute. La pompe se compose d'une admission, d'un inducteur, d'une roue à aubes, d'une volute, de roulements, de joints, et d'entretoises. Le principe est simple, le rôle de la pompe est d'accélerer le flot de carburant jusqu'à que la pression atteigne les normes fixées et de l'éjecter dans les canalisations menant aux chambres de combustion (la principale et celle du générateur de gaz).

La pompe à oxydant : elle à un débit de 102 230 litres par minute, elle se compose des mêmes éléments que la pompe à carburant.

La turbine : elle entraîne les pompes à propergols et développe une puissance de 55 000 chevaux (410 000 Watts). Elle est montée sous la pompe à carburant pour être séparée de la pompe à oxydant, car ces deux organes ne doivent pas être en contact en raison de leur températures de fonctionnement tout à fait opposées (815,55°C pour la turbine et -184,44°C pour la pompe à oxydant).

Vue éclatée de la turbopompe complète Mark 10 du moteur F-1. |

Ci dessus turbopompe en exposition au National Air and Space Museum (crédit photo Dee Jay).

Du gaz chaud en provenance du générateur est insufflé dans la turbine à raison de 77,110 kg (170 livres UK) par seconde. Il traverse la roue de 119 pales du premier étage, puis pénètre dans le second étage et entraîne une roue de 117 pales. La vitesse de la turbine est de 5500 rotations par minutes.

L'échangeur thermique : il chauffe le GOX et l'hélium avec les gaz d'échappement chauds de la turbine, qui traversent l'échangeur thermique au-dessus de ses canalisations en "serpentins". Il se compose de quatre "serpentins" d'oxydant et deux d'hélium, installés dans le conduit d'échappement de la turbine, exactement entre la sortie de la turbopompe et le système d'approvisionnement de la chambre de combustion. L'échangeur thermique possède des parois en soufflet pour compenser la dilatation thermique pendant le fonctionnement du moteur.

Le système de commande hydraulique : il actionne les valves de propergols pendant les séquences de démarrage et de coupure du moteur. Il se compose d'une admission d'hypergol, une valve de contrôle, une soupape de commande du moteur, et la plomberie nécessaire.

Le système d'instrumentation de vol : il se compose des capteurs de pression, des capteurs de température, des indicateurs de position, d'un appareil de mesure d'écoulement (débimètre), des boîtes de jonction de distribution d'énergie électrique, et des cablâges électriques associés, et permet la surveillance de le fonctionnement du moteur. Le système de base d'instrumentation de vol se compose des systèmes primaire et auxiliaire. Le système primaire d'instrumentation est critique à toutes les mises à feu statiques du moteur et lancements suivants du véhicule ; le système auxiliaire est employé pendant la recherche, le développement. et les parties d'acceptation du programme statique d'essai du moteur et des vols initiaux de véhicule.

Fabrication et fonctionnement

Les moteurs F-1 sont fabriqués par Rocketdyne à Canoga Park, Californie.

Il relève d'une étonnante "simplicité de construction". Le F-1 est fabriqué à partir de tubes en acier ayant 2,25 cm de diamètre auxquels on confère en les cintrant (non sans les avoir pressurisés avec de l'eau) le profil de la section méridienne d'une tuyère. Un faisceau est alors créé qui constituera la structure du moteur grâce à 178 tubes placés côte à côte.

A la partie inférieure, ils laissent suffisamment de place pour que soient intercalés 178 autres tubes de mi-longueur, le combustible parcourera les uns et les autres, refroidissant la tuyère avant de pénétrer dans la chambre de combustion. Les canalisations sont soudées avec un alliage contenant cuivre, argent, et or.

La turbopompe est montée directement sur sur la chambre de combustion comme sur son prédécesseur le moteur H1. Elle permet d'alimenter la chambre à combustion avec 2 tonnes de LOX et 1 tonnes de RP-1 par seconde, elle possède une puissance de 60 000 CV.

Le générateur de gaz, qui actionne la turbine brûle le même mélange que la chambre de combustion (c'est en somme un petit réacteur).

Les essais au banc ont lieu à Edwards au centre de la NASA dans les conditions réelles de fonctionnement. Jugés bon pour le service, ils seront transportés par camions ou avion à la Nouvelle Orléans pour être intégrés sur l'étage S-IC.

Intérieur de l'usine de Michoud.

Par contre son fonctionnement est complexe et particulèrement ingénieux. On y relève quand même une "bizarrerie technique" de taille: le générateur ne fonctionne que si les pompes fonctionnent, les pompes fonctionnent si la turbopompe fonctionne et la turbine ne fonctionne que si le générateur fonctionne! c'est une cercle vicieux (un peu comme le serpent qui se mord la queue).

Pour faire simple, il suffit de mettre en route le moteur pour que tout tourne. En effet dés que le moteur est en service, les systèmes s'activent mutuellement. C'est pour cela que le moteur a besoin d'une source extérieure de pression pneumatique, hydraulique, de courant électrique, et d'hypergols pour démarrer.

Procédure de démarrage du F-1

Voilà comment ca marche: comme il est dit une source pneumatique est nécessaire à l'allumage du moteur, elle est extérieure à la fusée et se trouve sur le pad de lancement (ground support). Lorsque la mise à feu est commandée, la valve de contrôle s'ouvre, permettant à un fluide hydraulique en provenance de la plate forme, d'atteindre le conduit à carburant basse pression de la turbo pompe.

La purge à niveau élevé d'oxydant est lancée au générateur de gaz et au dôme LOX de la chambre de combustion.

La pression hydraulique est dirigée vers le port d'ouverture des valves de comburant. Les valves de comburant sont en partie ouvertes, et la pression hydraulique est dirigée vers le port d'ouverture de valve du générateur de gaz.

Les valves du générateur de gaz s'ouvrent, les propergols sous la pression du réservoir entrent dans la chambre de combustion du générateur de gaz, et le mélange de propergol est mis à feu par les bougies de celui ci.

Le gaz d'échappement est canalisé par la turbine de la turbopompe, puis passe dans l'échangeur thermique, et la tubulure d'échappement de la chambre de combustion dans les parois de prolongation de la tuyère, là le mélange riche en carburant est enflammé par les allumeurs de gaz d'échappement de la turbine. A mesure que la turbine accélère les pompes, les pressions augmentent: le générateur reçoit donc de plus en plus d'oxygène liquide.

L'accélération de la turbopompe continue et, à mesure que la pression de carburant augmente, la valve de carburant de l'allumeur s'ouvre et permet à la pression de carburant de s'accumuler contre le diaphragme d'éclat de la cartouche d'hypergols. Le diaphragme de la cartouche d'hypergol éclate sous la pression croissante du carburant. Le fluide hypergolique, suivi du carburant d'allumage, rentre dans la chambre de combustion. Quand le fluide hypergolique rentre dans la chambre de poussée et rentre en contact avec le comburant (LOX), une combustion spontanée se produit. établissant l'allumage de la chambre de combustion.

Le fluide mis en mouvement par la pression de la chambre va actionner la valve principale de carburant. Le RP-1 coule à flots, toutes les pressions continuent à grimper. La pression de la chambre de combustion continue à augmenter jusqu'à ce que le générateur de gaz atteigne la puissance évaluée. Alors la pression du carburant de moteur augmente au-dessus de la pression hydraulique; le moteur peut donc fonctionner sans eux et la source d'approvisionnement de pression hydraulique au sol est coupée et transférée au moteur.

L'isolation thermique des moteurs F-1

Le système d'isolation thermique (Thermal Insulation System ou TIS) protège les moteurs F-1 des températures extrêmes (1399°C maximum) créées par le rayonnement du panache et le reflux pendant le fonctionnement du bloc de combustion. Deux types d'isolants thermiques sont utilisés à cet effet, des feuilles de métal d'Inconel et des couvertures d'amiante.

Les feuilles de métal isolantes sont des segments préformés constitués de ouate en fibre synthétique intercallée entre deux couches de feuille d'inconel texturée. L'épaisseur de la feuille en contact avec la paroi de la chambre de poussée est de 0,010 mm (0,004 in), celle de la feuille extérieure est de 0,015 mm (0,006 in). les feuilles isolantes du cocon (zone ou se trouvent l'échangeur thermique, la turbopompe, les arrivées de propergols) ont une épaisseur de 0,015 mm. La feuille en contact avec le cocon est ventilée pour éviter son gonflement dû à l'expansion des gaz piégés. Ces isolants sont utilisés pour protéger les grandes zones planes de la chambre de combustion et de la tuyère, les lignes de l'échangeur thermique et la zone du cocon (la gorge de la chambre de poussée au panneau de connexion).

Les couvertures isolantes en amiante sont composées de plusieurs couches de tissu d'amiante renforcées avec du fil-frein en Inconel, revêtue sur une face avec de l'aluminium. Elles sont composées de deux, quatre ou cinq couches, en fonction de leur emplacement sur le moteur. Des couvertures en amiante sont utilisées sur les bords extèrieurs de la tuyère, au-dessus du dôme de comburant entre le palier de cardan de rotation et le panneau d'interface, ainsi qu' au-dessous du cocon entre la chambre de poussée et le collecteur de la turbine. Pour fixer les différents éléments de l'isolation thermique, on utilise : support, vis, écrous auto-bloquants, rondelles, écrou clips, boulons, fil-frein en Inconel. Les Moteurs F-1 étaient équpés de ces protections à chaque vol d'une Saturn V.

Le saviez-vous ? 15h avant le lancement, les conduites des moteurs F-1 sont chargées avec de l’éthylène glycol. Pendant les deux heures suivantes, les canalisations de la chambre de combustion et les collecteurs des moteurs F-1 du premier étage sont remplis d’une solution d’éthylène glycol. Lors de l’allumage des moteurs, prévu dans 15 heures, cette solution aide à lisser la séquence d’allumage lorsque les moteurs sont mis en marche.

LOX : oxygène liquide, Il a une couleur bleu-clair et est fortement paramagnétique. L'oxygène liquide a une densité de 1140 kg/m3 et est modérément cryogénique (point de congélation : −219 °C, point d'ébullition : −183°C). Dans le commerce, l'oxygène liquide est classifiée comme un gaz industriel et est employée couramment pour des buts industriels et médicaux. Il est obtenue à partir de l'oxygène trouvé naturellement dans l'air par distillation fractionnaire.

RP-1 : (Rocket Propellant 1) est une forme fortement raffinée de pétrole semblable au kérosène, utilisé aux Etats-Unis comme un carburant de fusée. Le RP-1 est typiquement brûlé avec du LOX (oxygène liquide) comme comburant.

Le RP-1 est une fraction de raffinage du kérosène, qui est soumis à davantage de traitement pour enlever les substances insaturées qui polymérisent quand le carburant est stocké, aussi bien que les hydrocarbures sulfurés qui réduisent l'efficacité de la combustion. En outre, afin de répondre à des exigences spécifiques de densité, chaleur de combustion, et de contenu aromatique, le kérosène doit être obtenu à partir des bruts ayant un taux élevé de naphtalène.

Le brasage : on appelle brasage, l'assemblage à l'aide d'un métal d'apport de nature différente des pièces assemblées. Métal d'apport qui a une température de fusion inférieure aux pièces assemblées.

GOX : oxygène gazeux (gaseous oxygen).