L'IU (Instrument Unit)

Photo prise dans le VAB lors de l'intégration de l'IU au lanceur Saturn V

L'IU (Instrument Unit pour unité à instruments ou case à équipements) constitue le cerveau électronique du lanceur Saturn V. Surnommée "The Brain" (le cerveau) ou "The Nerve Center" (le centre nerveux) par ses concepteurs du laboratoire Astrionics du MSFC, elle est né d'un projet interne au Marshall Space Flight Center. Son développement s'appuie sur l'expertise en guidage acquise avec le V-2, le Redstone et les lanceurs ultérieurs développés par l'équipe de von Braun. Grâce à sa conception modulaire, l'IU permet de remplacer facilement des composants et d'adapter les programmes informatiques aux différentes missions, sans modifications majeures.

Les fonctions essentielles de l'IU incluent le guidage et le contrôle du lanceur à chaque phase du vol, la gestion des séquences opérationnelles, telles que l'arrêt des moteurs et la séparation des étages, ainsi que l'insertion en orbite. Elle assure également la transmission des données sur la position et l'état du lanceur vers les stations au sol. Dans le cas du Saturn V, l'IU a joué un rôle clé dans : (1) le transfert du S-IVb, de l'IU et des modules de commande et de service sur la trajectoire de transfert lunaire ; (2) la stabilisation lors de la transposition et de l'amarrage ; et (3) les manœuvres permettant d'écarter le S-IVb et l'IU de la trajectoire de vol du CSM en route vers la Lune.

Spécifications :

Diamètre : 6,60 m (260 in).

Hauteur : 0,91 cm (36 in).

Masse à vide : 226,79 kg (500 lb).

Masse à pleine charge : 2041,16 kg soit 2,041 tonnes (4500 lb).

L'IU elle-même est considérée comme un ensemble de cinq systèmes principaux :

Système structurel : il sert de pièce porteuse du véhicule de lancement, soutenant à la fois les composants de l'IU, et le vaisseau spatial. Il est constitué de trois segments en aluminium de 120°..

Système électrique : il alimente l'ensemble des équipements électroniques et électriques de l'IU. Il surveille également les performances du lanceur et peut déclencher l'arrêt automatique de la mission en cas d'urgence.

ECS : il assure le refroidissement des modules et des composants électroniques de l'IU ainsi que des compartiments avants du troisième étage.

Système de guidage et de contrôle : il détermine et ajuste la trajectoire du lanceur Saturn V afin de respecter les exigences de la mission.

Système d'instrumentation : il mesure les conditions et réactions du lanceur durant le vol, transmettant les données aux stations au sol pour analyse. Il assure également la communication entre le lanceur et le centre de contrôle via la télémétrie.

L'IU a été conçue par le George C. Marshall Space Flight Center de la NASA à Huntsville, en Alabama. Sa fabrication et son assemblage avec ses systèmes ont été réalisés par IBM au Space Systems Center, également situé à Huntsville.

Description des systèmes principaux

LA STRUCTURE DE L'IU

Le système structurel sert de support de montage pour environ 1361 kg (3 500 lb) de composants de l'unité à instruments et joue un rôle essentiel en tant qu’élément porteur de charge pour l’ensemble du lanceur. La poussée générée par la combustion du premier étage est transmise à la charge utile via la structure de l'IU. Pour supporter les forces résultantes de la masse, de la poussée et des manœuvres du véhicule tout en minimisant la pénalité de masse, la structure adopte une conception optimisée : une âme interne en nid d’abeille en alliage d’aluminium, collée entre des peaux internes et externes en tôle d’aluminium. Le résultat est un anneau de 660,40 cm (260 in) de diamètre, pesant environ 204 kg (450 lb) et composé de trois segments de 120°. Chaque segment mesure 2,41 cm (0,95 in) d’épaisseur et 91,44 cm (36 in) de hauteur. Une structure métallique pleine, bien que capable de répondre aux exigences mécaniques, aurait été bien trop lourde pour être viable.

Fun fact : voilà la méthode schématisée de production du nid d'abeille en aluminium utilisé pour la structure portante de l'IU.

La fabrication : Une construction stratifiée utilisant un sandwich en nid d'abeille en alliage d'aluminium a donc été retenue comme matériau structurel de base. Ce type de structure, pouvant contenir jusqu'à 90 % d'air, offre une résistance bien supérieure à celle d’un panneau plein de même masse. Le nid d'abeilles présente plusieurs avantages : il assure une isolation acoustique, possède une faible conductivité thermique et résiste aux déformations dues aux variations de température. La fabrication d’un panneau en sandwich en nid d’abeilles consiste à coller une feuille extérieure de 0,76 mm (0,030 in) sur une feuille intérieure de 0,50 mm (0,020 in), l’ensemble étant ensuite fixé de chaque côté du noyau en nid d’abeilles. Le résultat final est un panneau d’une épaisseur de 24,1 mm (0,95 in). L'assemblage de la structure comporte plusieurs étapes, dont certaines sont présentées ci-dessous. Le montage d'une IU débute par la réception des trois segments structuraux courbés mesurant 91,4 cm de haut par 4,26 m (14 ft) de long à IBM Huntsville, Alabama. Chaque segment pèse environ 63,5 kg (140 lb). Les trois segments sont disposés sur un dispositif d'assemblage structurel et ajustés avec exactitude à l'aide de théodolites de haute précision, similaires à ceux utilisés par les géomètres, afin de garantir un alignement parfait pour leur jonction. Des gabarits de perçage pour les éclisses (plaque de liaison) sont ensuite fixés aux segments au niveau de leurs raccords, des trous sont percés et les supports de montage sont installées par collage et boulonnage. Les plaques de liaison sont fixées aux segments puis contre-percées pour correspondre aux emplacements des fixations. Les joints d'assemblage sont ensuite rectifiés pour garantir que les éclisses seront montées sur une surface lisse. Elles sont ensuite boulonnées aux segments, achevant ainsi les épissures. Des anneaux de protection peints en bleu sont temporairement installés sur les bords avant et arrière afin de faciliter la manutention de la structure, avant d'être retirés lors de l'assemblage de celle-ci sur le lanceur.

Un chemin de câbles constitué de tubes en alliage d'aluminium est installé autour de l'intérieur et au-dessus de la structure. La structure est alors prête à acceuillir les composants qui seront montés dans l'IU. Les bords supérieur et inférieur sont réalisés avec des profilés en forme de F, en aluminium extrudé, collés et vissés au sandwich en nid d'abeille. Leur fonction est de fournir les surfaces de contact entre le lU, l'étage S-IVb et l'adapteur de charge utile. Des câbles électriques reliant les différents composants de l'IU sont fixés et soutenus par le chemin de câbles. En outre, ce dernier sert également de support pour la gaine de conditionnement environnemental.

La plaque ombilicale (panneau/emplacement 7) est fabriquée en aluminium massif et boulonnée à l'un des segments. Elle permet les connexions électriques et de contrôle environnemental entre l'équipement de soutien au sol (GSE) et l'IU. Avant le lancement, de nombreux signaux électriques assurent les communications entre le véhicule et le GSE, ces signaux sont transférés par des câbles connectés à la plaque ombilicale et la traversant. De plus, le support de contrôle environnemental est fourni par le GSE via la plaque ombilicale avant le lancement. Les connecteurs de câble et les raccords rapides de contrôle environnemental sont indiqués sur l'illustration ci-dessous.

La porte ombilicale montée à l'extérieur est simplement un couvercle à ressort qui se ferme automatiquement sur la plaque ombilicale lorsque l'ombilical se détache au moment du lancement.

La porte d'accès (emplacement 8), utilisée lors de la préparation du véhicule avant le lancement pour faciliter l'entrée dans l'IU, est fabriquée à partir d'un matériau sandwich en nid d'abeille. Lorsqu'elle est boulonnée sur place, elle devient une partie intégrante de la structure et supporte la charge pendant le vol.

LE SYSTÈME ÉLECTRIQUE

Le système électrique de l'unité à instruments de Saturn V est chargé de distribuer et de contrôler la puissance nécessaire à tous les composants de l'IU pendant pendant les vérifications avant lancement et tout au long du vol. Lors des vérifications préalables au lancement, l'alimentation est fournie aux composants de l'IU depuis l'équipement de soutien au sol via l'ombilical. Quatre batteries argent-zinc assurent l'alimentation principale de 28 volts en courant continu (cc) pendant le vol. Les distributeurs du système électrique offrent des points de jonction et exécutent les commandes de séquencement de l'alimentation et des mesures reçues du sélecteur de commutateur pendant le vol, ou de l'équipement de soutien au sol lors des vérifications avant le lancement. Les relais des distributeurs appliquent ou coupent la puissance des composants de l'IU et transmettent les mesures au système de télémétrie, à l'étage S-IVB et au vaisseau spatial. En plus de l'alimentation par batterie de 28 volts, deux autres sources d'alimentation électrique fournissent les tensions nécessaires au système de mesure et à l'ensemble électronique de la plate-forme ST-124M. Ces sources convertissent l'alimentation non régulée des batteries de 28 volts en l'alimentation régulée, à savoir le bloc d'alimentation 5 volts et celui de 56 volts.

Le système électrique comprend le distributeur du système de détection d'urgence (Emergency Detection System ou EDS) qui détecte toute condition anormale menaçant la sécurité de la mission. En cas de problème grave, une interruption automatique est déclenchée. Pour des anomalies moins graves, le système fournit une indication permettant de prendre une décision sur une éventuelle annulation, si nécessaire.

Environ 25 s avant le décollage, un signal en provenance du centre de contrôle de lancement transfère l'alimentation vers les quatre batteries de l'IU. Chaque batterie a une capacité de 300 ampères-heures et est conçue pour fonctionner à une altitude de 27780 km (15 000 NM). Les charges sont réparties entre les quatre batteries pour égaliser leur consommation et offrir une source d'alimentation redondante en cas de défaillance de l'une d'elles. Afin de maximiser l'utilisation de l'énergie tout en minimisant la masse des batteries, une gestion sélective de l'énergie est appliquée tout au long du vol. Le LVDC (Launch Vehicle Digital Computer ou ordinateur numérique du lanceur) et le LVDA (Launch Vehicle Data Adapter ou adaptateur de données du lanceur) du système de guidage contrôlent les opérations de commutation, éteignant les circuits inutilisés ou non essentiels au profit des applications prioritaires à mesure que la mission progresse.

Une batterie primaire mesure 64 cm de long , 29 cm de largeur ainsi que 23 cm de profondeur; pour une masse de 75 kg. Elle contient 20 cellules connectées en série, chacune produisant une tension nominale de 1,5 volt. Occasionnellement, la tension totale des 20 cellules n'est pas nécessaire pour le circuit de l'IU. Dans ce cas, 18 ou 19 éléments peuvent être sélectionnés en modifiant la configuration du câblage de la prise du sélecteur de cellule. Pour prévenir toute accumulation excessive de pression interne, une soupape de sûreté est installée. Elle évacue les pressions internes supérieures à 69 000 N/mètre² g (10 psig).

L'ECS

Le système de contrôle de l'environnement est conçu pour refroidir les modules et les composants électroniques de l'IU ainsi que du compartiment avant de l'étage S-IVB à l'aide de 32 panneaux de traitement thermiques (ou plaques froides), fixés à la face intérieure de la jupe de l'IU. Le liquide réfrigérant, contenu dans un réservoir situé dans l'IU est distribué par les plaques froides pour transférer la chaleur des composants électroniques montés sur ces plaques. Le liquide réfrigérant est une solution composée de 60 % de méthanol et de 40 % d'eau. Avant le décollage, la chaleur est évacuée du liquide réfrigérant par un échangeur thermique fournit par le matériel de soutien au sol. Après que le lanceur atteint l'altitude (environ 163 secondes après le décollage), la dissipation thermique est assurée par un échangeur sublimateur de chaleur interne.

Dans le processus de sublimation, l'eau traverse des plaques poreuses et la face d'évaporation (sublimateur) de l'échangeur thermique, qui sont exposés à des températures basses et à la pression de l'espace extra-atmosphérique, ce qui provoque le gel de l'eau et bloque les pores des plaques. La chaleur du liquide réfrigérant est transférée par le plat et absorbé par la glace, qui sublime ensuite la vapeur d'eau. Le système est autorégulateur parce que le taux de dissipation thermique varie directement avec la quantité de chaleur reçue, accélérant ou ralentissant en fonction de la production de chaleur. Si la température du liquide réfrigérant chute en dessous d'un niveau préréglé, une soupape de commande électronique dévie le mélange de liquide réfrigérant du sublimateur jusqu'à ce que la température augmente suffisamment pour nécessiter à nouveau le refroidissement.

Un approvisionnement en azote est fourni pour maintenir une pression artificielle dans les réservoirs contenant la solution de liquide réfrigérant et d'eau du sublimateur pendant le vol. L'azote est également utilisé pour alimenter la gazifère de la plateforme inertielle ST-124-M. Une pompe fait circuler le liquide réfrigérant, et des vannes et tuyauterie nécessaires sont installées pour contrôler son écoulement, complétant ainsi l'équipement du système de contrôle environnemental.

LES SYSTÈMES DE GUIDAGE ET DE CONTRÔLE

Les systèmes de guidage et de contrôle de vol de l'IU sont responsables de la navigation (détermination de la position et de la vitesse du véhicule), du guidage (calcul des signaux de correction d'attitude) et du contrôle (génération et envoi des commandes de contrôle aux actionneurs des moteurs) du lanceur Saturn V. Totalement autonomes, ces systèmes mesurent l'accélération et l'attitude du véhicule, calculent la vitesse et la position, évaluent leur impact sur la mission, génèrent des signaux de correction d'attitude et émettent des commandes de contrôle aux actionneurs des moteurs. Toutes ces opérations visent à positionner le véhicule dans l'attitude souhaitée pour atteindre la vitesse et l'orientation nécessaires à la réussite de la mission. Les principaux composants du système sont la plate-forme inertielle, l'ordinateur numérique du lanceur (LVDC), l'adaptateur de données du lanceur (LVDA), un calculateur de commande de vol analogique et des gyroscopes de contrôle.

Avant le décollage, les paramètres relatis au lancement sont transmis au LVDC.

Environ cinq secondes avant le décollage, la plate-forme de guidage inertiel et le LVDC sont libérés du contrôle au sol. Pendant l'ascension du véhicule, la plate-forme de guidage détecte et mesure l'accélération ainsi que l'attitude du véhicule puis envoie ces mesures au LVDC via le LVDA. Le LVDC intègre ces mesures avec le temps écoulé depuis le lancement afin de déterminer la position du véhicule par rapport à son point de départ et à la destination. Ensuite, il calcule l'attitude souhaitée du véhicule en utilisant les données stockées dans sa mémoire, et la différence entre l'attitude réelle et celle souhaitée génère un signal de correction. Ce signal est transmis à l'ordinateur de commande de vol analogique, où il est combiné avec les informations fournies par les gyroscopes. En utilisant ces données, le calculateur de commandes de vol émet l'ordre d'orienter les moteurs et de modifier la direction de la poussée. L'inclinaison des moteurs est réalisée grace à des actionneurs hydrauliques. Sur le S-IC et S-II, cette inclinaison est obtenue en orientant les quatre moteurs extérieurs (le moteur central restant fixe), permettant ainsi de contrôler le lanceur sur ses trois axes (roulis, tangage et lacet). Comme le troisième étage S-IVb ne dispose que d'un seul moteur (J-2 réallumable), un système de propulsion auxiliaire est nécessaire pour effectuer le contrôle en roulis durant le vol. Ce système de propulsion auxiliaire, dont le rôle est comparable à celui d'un RCS, assure le contrôle en roulis pendant les phases propulsées du vol (exemple : injection translunaire) et contrôle intégralement l'attitude pendant les phases non propulsées (comme lors de l'orientation pour le repérage par les étoiles).

Chaque mission se compose d'au moins trois phases : le vol atmosphérique propulsé, la période d'accélération après l'entrée initiale dans l'espace et la période de traversé. L'augmentation de la pression atmosphérique entraîne une charge plus importante pour le véhicule en raison de la résistance de l'air. Pendant cette phase, le système de guidage assure principalement l'intégrité du véhicule et est programmé pour minimiser l'impact de cette pression. Le véhicule conserve son orientation au décollage afin de dégager l'équipement de lancement, puis effectue une manœuvre de roulis pour s'aligner avec l'azimut de vol. Après cette manœuvre, un programme d'inclinaison temporelle est appliqué. L'angle de tangage est régulé par ce programme d'inclinaison et reste indépendant des mesures de navigation. Cependant, des mesures et des calculs de navigation sont effectués tout au long du vol, dès que la plate-forme est libérée (cinq secondes avant le décollage). Les moteurs du premier étage sont coupés lorsque le niveau de carburant dans les réservoirs atteint un seuil prédéterminé, et le premier étage est alors séparé du lanceur.

Pendant la phase propulsée du deuxième étage, le LVDC guide le véhicule sur la trajectoire optimale pour atteindre les objectifs de la mission.

En orbite, les informations de navigation et de guidage contenues dans le LVDC peuvent être mises à jour par la transmission de données depuis les stations au sol via le système de commande radio de l'IU.

Toutes les deux secondes environ, le LVDC, en utilisant un guidage itératif ou en "boucle fermée", calcule la position actuelle du véhicule et les conditions nécessaires à la fin du vol propulsé (vitesse, altitude, etc.). Il génère les signaux de correction d'attitude pour orienter les moteurs de manière à ce que le véhicule atteigne son orbite de stationnement prédéfinie.

La coupure du moteur du deuxième étage intervient lorsque l'IU est informée que les ergols de l'étage ont atteint un niveau prédéterminé, et l'étage est séparé. À ce moment-là, le véhicule a déjà atteint son altitude orbitale approximative, et la combustion du troisième étage lui fournit simplement la poussée nécessaire pour atteindre une orbite d'attente circulaire.

La centrale inertielle ST-124-M3 : il s'agit d'une centrale inertielle à trois degrés de liberté (3 axes), fabriquée par la division Eclipse Pioneer de la Bendix Corporation. Son diamètre est de 53 cm et sa masse de 48,53 kg (107 lb). les pièces de sa structure et la plupart de ses composants (cardans, boitiers de pivot et base) sont fabriquées avec du béryllium anodisé, un métal caractéristique de l'ère spatiale. Bien que le béryllium soit difficile à travailler en raison de sa toxicité élevée, il a été choisi pour sa rigidité, ses économies de masse significatives, son usinabilité, ainsi que sa stabilité sur de larges variations de température. Afin de réduire les erreurs dans les mesures d'attitude et de vitesse, les concepteurs ont minimisé la friction dans les gyros de la plate-forme et les accéléromètres en utilisant des roulements flottant sur un mince film d'azote sec. La pression, la température et le débit moyen de ce gaz sont contrôlés à partir du réservoir situé dans l'IU.

Pendant la phase de prélancement, le cardan interne (élément stable ou plateforme stabilisée) de la ST-124-M3 est maintenu aligné sur la verticale locale par un ensemble de pendules. L'amplitude du mouvement du pendule est amplifiée dans la plate-forme, puis transmise à l'amplificateur d'alignement de l'équipement au sol. Cet amplificateur génère un signal qui est ensuite envoyé à l'amplificateur d'entraînement du couple, avant d'atteindre le générateur de couple gyroscopique de la plate-forme. Le système d'alignement vertical ajuste la plate-forme à la verticale en fonction des commandes de positionnement de l'actionneur, avec une précision de ±2,5 secondes d'arc.

Son alignement azimutal est éffectué à l'aide d'un théodolite à autocollimation équipé d'un système de détection, d'un servo-système de codage synchro, d'un ordinateur de commande de lancement pour la programmation et la référence azimutale, ainsi que d'un servo-système de serrage pour l'alignement au sol. Deux prismes sont montés sur la plateforme inertielle du lanceur : un prisme de Porro (infrarouge intermédiaire), dont l'arête dièdre est parallèle à l'axe Z du cardan interne, et un second prisme de Porro (proche infrarouge) monté sur le stator de synchronisation à deux vitesses, dont l'arête dièdre est libre de tourner dans le plan Y-Z.

Le théodolite (dessin ci-dessous à gauche), dénomination AALT-SV-M2 (pour Automatic Azimuth Laying Theodolite) construit par Perkin-Elmer, est placé avec précision dans le Azimut Alignment Building (J8-1858), un bunker qui se situe entre les passages des chenilles du Crawler sur la rampe d'approche de l'aire de lancement, à 240 m (787 ft) des piédestaux de la plateforme de lancement mobile. Pendant le compte à rebours du lancement, Il émet un faisceau lumineux infrarouge vers le lanceur à un angle de 25°, où il pénètre par une petite ouverture située dans l'IU. Ce faisceau atteint ensuite l'un des deux prismes de Porro. Lorsque la lumière entre dans un prisme, elle est réfléchie deux fois, ce qui la fait sortir du prisme sous le même angle qu'elle y est entrée. Un des prismes est fixé à la plateforme stable, tandis que l'autre est motorisé.

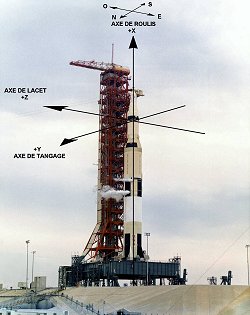

Lorsqu'il est posé sur la rampe de lancement, le système de coordonnées du véhicule spatial correspond aux points cardinaux du système géographique terrestre. Son axe X est orienté vers le haut et son axe Y vers le vrai nord. La troisième composante de ce système, l'axe Z, est donc orientée directement vers l'ouest. Avant de commencer à basculer, le véhicule doit rouler de 18° autour de l'axe X de manière à ce que l'axe Z négatif, auparavant orienté vers l'est, soit orienté vers le cap prévu, en l'occurrence 72° à l'est du nord. Le mouvement d'inclinaison sera alors un simple mouvement de tangage autour de l'axe Y. |

L'AALT-SV-M2, relié au lanceur via l'équipement de support électrique au sol, fait lentement pivoter le prisme motorisé. Une fois ce dernier correctement orienté, il réfléchit le faisceau lumineux vers le théodolite, où un ensemble de miroirs dirige la lumière vers un détecteur.

Chaque prisme est recouvert d'un revêtement spécial qui ne réfléchit qu'une longueur d'onde spécifique de lumière infrarouge (intermédiaire ou proche infrarouge). Cette propriété permet au détecteur de localiser avec précision la position de chaque prisme par rapport à sa référence attendue. Comme la lumière quitte le prisme sous le même angle que celui sous lequel elle est entrée, l'orientation du prisme peut être déterminée en mesurant le décalage entre les faisceaux incident et réfléchi sur le détecteur.

Le système de théodolite offre une précision extrême, capable d'aligner le cardan avec une exactitude au millième de degré près. Une fois le prisme motorisé correctement positionné, un dispositif mesure sa rotation par rapport à la plateforme stable. Ensuite, le moteur du cardan interne fait pivoter la plateforme stable de la même valeur. Si l'alignement est correct, le second prisme renvoie la lumière vers le théodolite, confirmant ainsi le bon positionnement de l'ensemble.

Bien que ce système soit très performant, il repose sur l'hypothèse que la Saturn V est totalement immobile, ce qui n'était pas toujours le cas. Lorsqu'un lanceur est installé sur l'aire de lancement, des vents forts peuvent provoquer des oscillations d'avant en arrière, ce qui perturbe la précision du théodolite.

Pour compenser ces mouvements, un troisième prisme, de type trièdre, est monté à l'extérieur du lanceur. Ce prisme renvoie la lumière vers le détecteur du théodolite, qui peut ainsi observer ses déplacements en fonction des oscillations du lanceur. Ces informations servent alors de référence pour corriger la position des deux autres prismes. Ce système ingénieux permet de prendre en compte un balancement du sommet de la fusée pouvant dépasser 30 cm dans chaque direction.

Tous ces dispositifs ingénieux fonctionnaient de manière autonome et permettaient de réinitialiser le gyroscope jusqu'à 17 secondes avant le lancement.

Anectode : Ces théodolites ont toujours obtenu une précision d'alignement supérieure à celle requise de ±2 secondes d'arc pour toutes les missions Apollo.

À savoir : Pour faire simple, une centrale inertielle, c'est un appareil qui reste toujours orienté de la même façon quoiqu'on fasse, un peu comme l'eau dans un verre. L'environnement qui entoure la plate-forme se déplace, mais cette dernière reste toujours dans la même position. Ceci permet de mesurer l'accélération et l'orientation du lanceur.

Béryllium : c'est un métal alcalino-terreux d'aspect gris acier ; il est léger, fragile et toxique (par inhalation sous forme de poussière et de vapeur de ses composés même à très faible dose, il provoque des pneumopathies sévères et sur le long terme des cancers chroniques). Le béryllium a le point de fusion le plus élevé de tous les métaux légers. Sa ductilité est approximativement 1/3 plus grande que celui de l'acier. Il possède une excellente conductivité thermique, et est non magnétique. Il est utilisé dans les gyroscopes, des applications spatiales et aéronautiques.

Gyroscope : c'est un appareil qui démontre le principe de la conservation du moment angulaire en physique (stabilité gyroscopique ou effet gyroscopique).

Théodolite : il sert à mesurer les deux angles, distance zénithale et azimutale, qui définissent une direction, afin de lever des plans, ou déterminer, en astronomie l'azimut et la grandeur apparente d'un corps céleste.

Vrai nord : le vrai nord est un terme de navigation se référant à la direction du pôle Nord géographique par rapport à la position du navigateur.

L'est du nord : À partir de l'axe nord, si vous vous dirigez vers l'est, on parle de l'angle 'est du nord'. De même, à partir de l'axe est, si vous vous dirigez vers le nord, on parle de l'angle 'nord de l'est'. C'est simplement un système de mesure d'angle où on prend le nord comme référence et on mesure l'angle en allant vers l'est (dans le sens horaire).

Texte et schéma de Paul Cultrera, tout droits réservés. Sources : PDF Saturn V News Reference ; PDF Saturn IB/V Instrument Unit System Description and Component Data ; PDF Saturn Launch Vehicles Astrionics System Handbook 1968 ; PDF A description of the ST-124M Inertial Stabilized Platform and its Application to the Saturn V Launch Vehicle ; PDF Automatic Theodolite for Pre-Launch Azimuth Alignment of the Saturn Space Vehicles ; livre papier : Stage to Saturn