STRUCTURE ET CONSTRUCTION DU COMPARTIMENT INTERNE PRESSURISÉ

COMPOSITION DE LA STRUCTURE

La structure interne est une structure semi-monocoque en aluminium. Elle est conçue pour contenir une pression de 5 psi d’oxygène pur, avec un rapport de perte inférieur à 90,72 g/h (0,2 lb), avec une pression limite de 8 psi et une pression maximale de 12 psi.

Elle se compose de deux ensembles principaux, un avant (forward) et un arrière (AFT). En tant que structure semi-monocoque, elle intègre des éléments structurels solides dont la fonction est de répartir les charges ponctuelles sur la paroi latérale, qui constitue la partie la plus portante de la structure (il s'agit de pièces de charpente pleine dont certaines délimitent également les différents casiers des baies d'équipements).

Les éléments structurels sont en aluminium usiné (usinage dans la masse), tandis que les parois latérales sont réalisées avec un matériau sandwich en nid d'abeille en aluminium collé (apellé "sandwich" car un noyau nid d'abeille est pris en sandwich entre deux tôles du même métal). Les tôles de la face intérieure du sandwich sont systématiquement soudées aux éléments solides pour former l'enceinte sous pression. Ainsi, toute la surface intérieure de la structure (IML pour Inner Mold Line, ou ligne de moule intérieure) constitue une construction soudée, garantissant le maintien de la pression selon les spécifications techniques requises. L'âme en nid d'abeille en aluminium est ensuite collée à la surface extérieure des tôles intérieures. Finalement, les techniciens collent des feuilles de revêtement sur la surface extérieure de l'âme en nid d'abeille.

Le saviez-vous ?? L'aluminium en nid d'abeille utilisé pour l'intérieur du CM est 40% plus résistant et 40% plus léger que l'aluminium ordinaire.

Étape de fabrication d'une structure "sandwich" nid d'abeille

Dessins 3D réalisés par Fred Servian/Mustard sur original de la NASA.

L'ENSEMBLE (ou PARTIE) ARRIÈRE (AFT assembly)

Il se compose de la cloison arrière et de la paroi latérale arrière (enceinte de contour). La cloison arrière est un dôme en nid d'abeille (avec les tôles intérieure soudées) peu profond dont la face concave est dirigée vers le haut. Elle est fixée à la paroi arrière au niveau de l'anneau à la station Xc 14. Cette cloison forme l'extrémité inférieure du compartiment de l'équipage et soutient l'anneau arrière dans le sens radial. La paroi latérale arrière est un cône tronqué inversé dont la base se situe à la station Xc 42.7 et dont le sommet coupe la cloison arrière à la station Xc 14.07.

Les éléments structuraux de l'ensemble arrière sont :

1) un anneau en aluminium usiné dans la masse, qui forme le bord arrière de la structure intérieure ;

2) neuf longerons localisés sur la paroi latéral arrière.

Sept longerons sont soudés aux tôles de la face intérieure, et deux sont collés entre les tôles de la face intérieure et les feuilles de revêtement extérieur. Les longerons sont placés de manière à répartir uniformément les concentrations d'effort à même la peau de l'ensemble arrière. Six des neuf longerons coïncident à l'emplacement des six points d'appui du CM. Ils sont localisés aux fuseaux 50°, 60°, et 70° et sont diamétralement opposés. Ils indiquent la position des six points de compression (coussinets) interfaçant le CM au SM. Trois des six emplacements de compression sont également conçus comme fixations de tension entre le module de commande et le module de service. Les fixations de tension retenant le CM au SM sont des boulons en acier inoxydable, c'est un lien structurel direct entre ces trois longerons et la structure du module de service, elles permettent de transferer les charges du SM au CM.

Des gabarit en forme de "caisse à œufs" ("egg crate" jig) ont été mises au point afin de fournir une installation plus précise et plus efficace des composants intérieurs du CM. Ces structures d'outillage incurvées simulent une baie du vaisseau spatial et indiquent aux ouvriers l'emplacement précis des supports, des longerons et des autres ancrages. Les piéces à installer sont positionnées à l'aide du gabarit et maintenues en place grâce à du ruban métallique, puis la "caisse à œufs" est retirée. Les dispositifs sont ensuite collés à leur emplacement. L'outil "caisse à œufs" est à nouveau utilisé pour vérifier si l'un des composants a bougé pendant le collage. Le plus grand des gabarits couvre environ un quart de la circonférence intérieure du CM. Les ingénieurs affirment que ce gabarit est plus souple à utiliser et plus précis que l'outil "enveloppant" qui était utilisé dans le même but, mais qui couvrait toute la circonférence intérieure du compartiment. L'ancien outil était beaucoup plus encombrant et moins adaptable pour les travaux à tolérances serrées.

L'ENSEMBLE (ou PARTIE) AVANT (forward assembly)

Il est composé d'une paroi latérale (enceinte de contour) avant, d'une cloison avant (plafond), d'un cylindre d'accès avant et de l'écoutille avant, l'ensemble avant comprend les éléments structurels suivants :

- quatre longerons de support de la tour LES. Ces longerons ont la forme d'une crosse de hockey, avec une partie coïncidant avec la face interne de la structure de la paroi latérale avant. Ils sont situés approximativement à 90° l'un de l'autre, à cheval sur les axes y et z ;

- l'anneau central est situé sur la partie arrière de la paroi latérale avant. Il s'agit d'un anneau en deux parties composé d'une section à 90° entre les deux longerons supérieurs de support et d'une section de 270° complètant l'anneau ;

- quatre longerons du cylindre d'accès avant. L'emplacement de ces longerons coïncide avec celui des longerons de support de la tour LES ;

- un anneau plein sur la partie avant du cylindre d'accès avant. Cet anneau constitue le cadre pour l'écoutille avant.

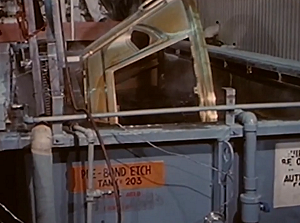

Trempage final dans une solution d'acide sulfurique (anodisation). Cela permet en autre d'assurer une adhérence permanente des agents de liaison et lui donne sa couleur jaune ambré (capture vidéo). Bien sur le procédé est le même pour la partie arrière du CM |

||

Le saviez-vous? les deux sous ensembles sont entièrement fabriqués séparément. Ils sont soudés, dégraissés, rincés, traités, ont leur adjoint leurs différents éléments internes (platine de fixation) par collage puis les structures obtenues sont placées dans un immense autoclave (semblable à une cocotte-minute géante) pour le durcissement des agents de liaison ce qui permettra de lier tous leurs éléments ensemble définitivement. Le même principe fut utilisé pour le bouclier thermique.

Par la suite, les ensembles avant et arrière, nouvellement constitués, sont soudés ensemble. L'interface de cette soudure se situe au niveau de de la partie avant de la paroi latérale arrière et au niveau de la partie arrière de la paroi latérale avant. Il s'agit d'une soudure circulaire continue qui coïncide avec la face interne de la structure (IML). Une fois cette soudure terminée, une bande d'âme en nid d'abeille est collée par dessus, et enfin, une bande de feuille de surface extérieure est collée en place. Ainsi, il existe maintenant une structure continue, constituée d'un matériau sandwich en nid d'abeille en aluminium, conportant des faces intérieures solides, entièrement soudées, avec des éléments de structure continus et ayant les interfaces soudés sur la face interne de la structure. Les épaisseurs des différentes parties de la paroi globale de la structure interne sont les suivantes :

- la cloison étanche arrière a une épaisseur de 3,81 cm (1,5 in) ;

- la paroi latérale (de contour) arrière fait 1,90 cm (0,75 in) d'épaisseur ;

- la paroi latérale avant, fait 2,28 cm (0,90 in) d'épaisseur ;

- la cloison étanche avant à une épaisseur de 1,90 cm (0,75 in) ;

- le cylindre d'accès avant, quant à lui fait 0,63 cm (0,25 in) d'épaisseur.

La paroi latérale avant du compartiment de l'équipage comporte également six ouvertures principales : celle de ![]() l'écoutille principale

l'écoutille principale![]() de l'équipage, considérée comme une pénétration majeure de la paroi latérale avant ; celles des deux hublots de rendez-vous, des deux hublots latéraux et l'ouverture du bloc optique de navigation. Chaque pénétration comporte un cadre usiné d'une seule pièce en aluminium soudé au revêtement intérieur et collé à l'âme en nid d'abeille et à la feuille de surface extérieure. La paroi latérale arrière comprend elle aussi des pénétrations pour différent usage tel que par exemple : l'orifice de vidange de l'urine par dessus bord et le passage du lien ombilical.

de l'équipage, considérée comme une pénétration majeure de la paroi latérale avant ; celles des deux hublots de rendez-vous, des deux hublots latéraux et l'ouverture du bloc optique de navigation. Chaque pénétration comporte un cadre usiné d'une seule pièce en aluminium soudé au revêtement intérieur et collé à l'âme en nid d'abeille et à la feuille de surface extérieure. La paroi latérale arrière comprend elle aussi des pénétrations pour différent usage tel que par exemple : l'orifice de vidange de l'urine par dessus bord et le passage du lien ombilical.

Une deuxième opération majeure de collage est réalisée pour installer différents supports et renforts à l'extérieur comme à l'intérieur. À l'extérieur de la paroi latérale avant sont collés 21 longerons profilés en C. Ces longerons en C font partie du de la fixation physique du bouclier thermique du compartiment de l'équipage. À l'extérieur de la paroi latérale arrière, les techniciens collent 24 longerons profilés en T collés à la tôle de surface extérieure. Ces longerons en T font également partie de la fixation physique du bouclier thermique du compartiment de l'équipage. Ils fournissent des points de fixation pour les fermes qui soutiennent la partie arrière du dit bouclier. La principale voie de contrainte de cisaillement et de torsion entre le bouclier thermique du compartiment de l'équipage et la structure interne passe par des cornières en fibre de verre boulonnées à la paroi latérale arrière, à la station Xc 41.7.

À l'intérieur, les techniciens fixent la structure de support de la console d'affichage principale (MDC), les structures de support des équipements, les plaques froides, la structure de support du système de guidage et de contrôle. Ces éléments structurels sont appelés : structure secondaire. L'ensemble forme toutes les baies à équipements à l'intérieur de l'enceinte pressurisée. Ces baie d'équipements sont constituées d'éléments en aluminium massif (cadres verticaux en tôle et en aluminium usiné) et de panneaux en nid d'abeille en aluminium collés. Chaque baie est assemblée à l'extérieur, puis transférée dans le compartiment intérieur par l'écoutille d'accès de l'équipage. Ces assemblages sont fixés mécaniquement aux support précédemment collés à l'aide des dispositifs "caisse à œufs" à la surface intérieure du compartiment de l'équipage. L'ensemble terminé repartira en autoclave pour une nouvelle cure de durcissement.

Le saviez-vous ?? Pour le block II, toutes les baies de stockage ont été modifiées en raison du reconditionnement et de la reconception de l'équipement du CM. Les trois liens de tension CM/SM ont été également renforcés.

Une fois ces opérations terminées, la structure du compartiment de l'équipage est ensuite soumise à une pression d'épreuve afin de démontrer son intégrité structurelle. Tout au long de l'assemblage de la structure du compartiment de l'équipage, la localisation des composants, les opérations d'usinage, l'ajustement et le découpage sont contrôlés par des outils maîtres qui assurent l'assemblage et l'ajustement corrects de tous les composants.

Une fois l'assemblage structurel terminé et testé, le compartiment de l'équipage est nettoyé dans un positionneur de nettoyage par culbutage et préparé pour l'installation des systèmes sur un poste de travail d'installation.

Dans la continuité du process... Les systèmes seront testés avant d'être installés dans le vaisseau spatial. Tous les systèmes électriques, les faisceaux de câbles et le câblage connexe seront ensuite installés, et un test de haut potentiel, un test de continuité et des tests d'analyse des circuits seront effectués. La plomberie sera installée, puis rincée, purgée et séchée. L'ensemble sera déplacé dans des cellules d'essai sous pression où chaque système de fluides sera soumis à une série complète d'essais de performance et de fonctionnement et vérifié s'il est opérationnel et s'il se situe dans les limites spécifiées. Cette série de tests comprendra des opérations telles que des contrôles de débit, des tests d'étanchéité, des contrôles des modes d'urgence et de secours, des contrôles du fonctionnement des régulateurs, des contrôles d'épreuve et des contrôles des sorties d'instrumentation. L'ensemble sera ensuite transféré sur le poste de travail d'installation pour l'achèvement de l'installation des systèmes.

Une fois l'installation des systèmes électriques et des fluides terminée, le compartiment de l'équipage sera relié au module de service et à la tour de lancement par des câbles (soft mate) pour les tests des systèmes individuels et combinés.

Bon à savoir : il ne faut pas confondre les termes : plaque, tôle ou feuille, car tout dépend de l'épaisseur du produit utilisé.

- la plaque d'aluminium est toute tôle d'aluminium d'une épaisseur supérieure à 6 mm ;

- la tôle d'aluminium est toute tôle d'aluminium plus épaisse que la feuille d'aluminium mais plus fine que 6 mm ;

- la feuille d'aluminium est un alliage d'aluminium d'une épaisseur de 0,005 à 0,2 mm.

Le saviez-vous ?? La cabine pressurisée doit être séparée du sous-système de protection thermique. L'espace entre celle-ci et le bouclier thermique doit être ventilé pour limiter les pressions d'écrasement. Le système de ventilation doit maintenir la pression de la cavité à ±1 psi de la pression ambiante en altitude. Aucune disposition ne doit être prise pour les surpressions dues à l'explosion du véhicule de lancement, à l'exception de celles qui sont dues à la capacité structurelle existante.

Les traitements de surface tel que : la chromatation, l'anodisation (dans notre cas), ou l'application d’un primaire ont pour but de produire une meilleure stabilité chimique de la surface ce qui augmente le temps entre la préparation de surface et le collage, assurant ainsi une longévité adéquate de l’assemblage collé.

Pression d'écrasement : pression à laquelle un récipient se déforme de manière catastrophique sous l'effet d'une pression différentielle agissant de l'extérieur vers l'intérieur du récipient.

Source : PDF "Apollo training - Structures and mechanical subsystems - Course number A-512S" et "Apollo Experience Report : Spacecraft Structure Subsystem octobre 1974".

Textes de Paul Cultrera, tous droits réservés.