LE PROCESSUS DE FABRICATION DU TPS

Petit résumé : le système de protection thermique (TPS) du CM repose sur un matériau ablatif inséré dans une matrice en nid d'abeille (en fibre de verre), elle-même collée sur une sous structure en acier inoxydable. Le bouclier est composé de trois sous-ensembles : le bouclier arrière, le bouclier du compartiment d'équipage et le bouclier avant.

Le saviez-vous??ATTENTION, ce n'est pas la friction de l'air qui échauffe le bouclier thermique du CM, mais la compression de l'air due à la vitesse de l'objet (compression adiabatique). Le gaz sur la trajectoire de l'objet rentrant est comprimé contre sa surface d'attaque, ce qui provoque son échauffement.

Explication plus en détail : au niveau moléculaire, on peut considérer que les molécules d'air sont comprimées dans un volume réduit et accélérées par des collisions élastiques contre la surface en mouvement rapide de l'objet rentrant. Cette accumulation d'énergie, résultant de la compression adiabétique, se traduit par une élévation massive de la température. Ces collisions génèrent également une traînée aérodynamique qui contribue au ralentissement de l'objet.

En raison de l'inertie du gaz, il lui faut un certain temps avant de s'écarter latéralement de la surface d'attaque, transférant ainsi une partie de sa chaleur à l'objet qu'il touche à ce moment-là, avant de se détacher des bords. La décompression qui s'ensuit (et le refroidissement qui en résulte) se produit bien au-delà de la surface de l'objet, l'empêchant ainsi de se refroidir. Une décompression adiabatique se produit également à l’arrière, entraînant un effet de refroidissement, mais celui-ci est limité : en effet, si la pression à l’arrière ne peut chuter que d’un bar (de la pression atmosphérique à zéro), la pression à l’avant peut, elle, augmenter bien au-delà d’un bar, générant ainsi un effet de chauffage bien plus important que le refroidissement.

À un certain point, la quantité de chaleur devient suffisante pour que le matériau atteigne une température à laquelle il se transforme en plasma, donnant ainsi naissance à la "traînée de flammes" : l'air chauffé et le matériau du corps (dans ce cas, l'ablateur du bouclier thermique du CM) sont excités au point de se transformer en plasma et d'être emportés, laissant une traînée de flammes dans le sillage de l'objet. L'ablateur – un matériau qui absorbe la chaleur et l'évacue par sublimation ou évaporation, grâce à sa faible conductivité thermique – est utilisé sur les engins spatiaux pour protéger l'intérieur de l'engin de la surchauffe due au transfert de chaleur par convection depuis la surface d'attaque surchauffée.

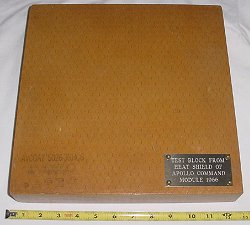

INTRODUCTION Les études relatives à une mission lunaire habitée ont débuté au début de l'année 1960, menées par le Space Task Group (STG) de la NASA. À l'époque, le projet Mercury venait de débuter et seules des capsules de type "boilerplate" avaient été lancées. La protection thermique pour le retour d'orbite était jugée faisable avec des boucliers thermiques en phénolique fortement renforcé de verre, bien que le vol orbital de John Glenn n'ait pas encore eu lieu, prévu dans deux ans. Les premières études ont révélé qu'un simple véhicule balistique revenant de la Lune à l'atmosphère terrestre aurait un corridor d'entrée étroit, d'environ 12 km (7 mille marin ou NM) seulement. Un corridor plus large était jugé nécessaire, ce qui impliquait la conception d'un véhicule à corps portant. Cette portance offrirait également une portée de plusieurs milliers de kilomètres et permettrait un atterrissage sur un site choisi. Des trajectoires de dépassement allant jusqu'à environ 9260 km (5000 milles marins) ont été étudiées, ainsi qu'une trajectoire limitant les forces à 20 g, basée sur des attentes physiologiques raisonnables pour la survie de l'équipage. Il a été reconnu qu'un véhicule relativement émoussé serait nécessaire pour minimiser l'échauffement par convection. Divers concepts ont été explorés, tels que des cônes émoussés, des formes lenticulaires et des formes dérivées de Mercury. Un rapport portance/traînée (ou L/D pour Lift-to-Drag ratio) modeste, avec une finesse d'environ 0,3 à 0,5, a été jugé adapté pour répondre aux exigences en matière de couloir d'entrée et de rayon d'action. Cependant, la capacité à moduler cette portance posait certaines préoccupations. Les exigences de volume favorisaient un arrière-corps long et conique, tandis que les préoccupations liées à l'échauffement de cet arrière-corps favoriseraient un cône court, bien protégé par l'avant-corps. Un demi-angle de cône de 33° a été identifié comme un bon compromis, et les essais en soufflerie ont montré qu'un véhicule avec cette configuration d'arrière-corps générerait une portance/traînée de 0,5 à un angle d'attaque de 33° tout en présentant des caractéristiques de stabilité acceptables. La plupart des aspects de l'environnement thermique étaient relativement bien compris grâce aux techniques existantes de l'époque. Cependant, une incertitude préoccupante résidait dans le rayonnement non-équilibré de la couche de choc. Certaines estimations faites à en 1960 et 1961 suggéraient que ce rayonnement hors équilibre pouvait être plusieurs ordres de grandeur plus intense que le rayonnement à l'équilibre et pourrait constituer un facteur majeur dans le chauffage lors de la rentrée. Néanmoins, des études théoriques approfondies et des données obtenues via des tubes à choc et des canons à gaz légers ont montré que l'impact du rayonnement hors équilibre par rapport au rayonnement à l'équilibre diminuait avec l'augmentation de la taille du corps. Finalement, il a été conclu que la configuration du module de commande Apollo était fondée sur un chauffage convectif minimal. Les premières données de soufflerie concernant la répartition de l'échauffement ont confirmé qu'une grande partie du CM subissait des températures bien inférieures à celles observées au point de stagnation. Théoriquement,une approche radiative (comme l'utilisation de bardeaux métalliques sur Mercury) aurait pu être appliquée à une grande partie de la région conique. Cependant, l'expérience du vol de Mercury a démontré la difficulté de prédire l'échauffement dans les zones de l'arrière-corps, où l'écoulement pourrait se rattacher. L'incertitude concernant le niveau de chauffage sur une partie du corps et les problèmes indéterminés liés à la jonction ablateur-radiateur, en dehors ailleurs d'une discontinuité de surface, comme à l'épaule de Mercury, ont conduit à la décision de choisir un système entièrement ablatif. Au cours de la phase de conception préliminaire de 1960 et 1961, de nombreux matériaux de protection thermique ont été testés. Le matériau utilisé pour le bouclier thermique de Mercury, un verre phénolique à haute densité de 1762 kg/m³ (110 lb/ft³), a été envisagé, mais écarté en raison de sa conductivité thermique élevée, ce qui le rendait inadapté à une rentrée atmosphérique prolongée. Le Langley Research Center de la NASA, parmi d'autres organismes, a testé un matériau phénolique renforcé de nylon, d'une densité de 1201 kg/m³ (75 lb/ft³). Ce matériau, décrit par son "efficacité thermique d'ablation", semblait prometteur selon les tests réalisés dans des installations d'arc à faible enthalpie. La première estimation prévoyait que, au point de stagnation, une épaisseur de 4,57 cm (1,8 in) de nylon phénolique serait nécessaire, équivalant à une masse d'environ 1315 kg (2900 lb) pour l'ensemble du système de protection thermique (TPS). Entre l'hiver et le printemps 1960-1961, des études de faisabilité pour la mission de retour vers la Lune ont été conduites par plusieurs entreprises du secteur aérospatial. Divers matériaux ont été analysés, dont le nylon phénolique, les ablateurs époxy de la série Century de la General Electric Company, et l'epoxy-novolac Avcoat 5026-22 développé par Avco Corporation, un matériau renforcé de fibres de silice et d'une densité de 1057 kg/m³ (66 lb/ft³). Avco a également exploré l'utilisation de structures en nid d'abeilles en métal réfractaire, remplies de divers oxydes, offrant l'avantage théorique d'une haute réflectivité face au rayonnement entrant. Fin 1961, le contrat pour la conception du module de commande (CM) fut attribué à la North American Rockwell Corporation, qui proposa d'utiliser des tuiles en nylon phénolique montées sur une structure sandwich en nid d'abeilles en acier inoxydable. Dans le cadre d'un appel d'offres de sous-traitance pour des tuiles ablatives, plusieurs matériaux furent suggérés, tels que des systèmes phénoliques-verre similaires à ceux du bouclier thermique de Mercury, le nylon phénolique, la mélamine phénolique, les matériaux "Thermo-lag" développés par Emerson Electric, ainsi que les matériaux de la série Century et l'Avcoat 5026-22. Les méthodes de fabrication proposées incluaient le collage des tuiles, l'application par pulvérisation et la stratification des tissus. Finalement, c'est le système développé par Avco qui fut retenu pour la mission. DÉVELOPPEMENT INITIAL Le système de protection thermique (TPS) du module de commande (CM) était entièrement ablatif et composé de tuiles solides moulées en Avcoat 5026-22, d'une épaisseur d'environ 30 cm (1 pied), collées à une coque sandwich en nid d'abeille en acier inoxydable. Cette méthode de fixation a été renforcée par des attaches mécaniques. La masse initialement prévue du TPS était d'environ 762 kg (1680 lb). Bien que la sous-structure en acier inoxydable ne constituait pas la principale structure porteuse, elle réagissait aux charges aérodynamiques sur la structure de la cabine en aluminium. Les dilatations différentielles entre les deux coques ont été compensées par un système d'isolation permettant les déformations par glissement. Les conditions de conception critiques pour la structure de support incluaient la résistance à l'impact de l'eau sur la face émoussée et l'impact du panache de la fusée d'éjection du système de lancement d'urgence (LES) lors de la culbute d'abandon pour la région conique. Les principales exigences de conception pour l'ablateur incluaient la limitation de la température à l'interface ablateur-acier (bondline) à 315°C (600°F) pendant la rentrée atmosphérique, la compatibilité avec la sous-structure en acier, ainsi que sa résistance aux cycles thermiques allant de -156°C à +121°C (-250°F à +250°F) avant la rentrée. De plus, l'ablateur devait offrir une protection thermique renforcée et résister à l'exposition aux micrométéoroïdes, au vide et aux rayons ultraviolets. Un problème majeur est apparu en raison de la différence significative entre les coefficients de dilatation de l'ablateur et de l'acier. Le processus d'accouplement, de collage et de durcissement a permis d'obtenir un état de déformation nulle à environ 93°C (200°F). Toutefois, lors du refroidissement à -156°C, les panneaux d'ablateur incurvés ont tendance à s'aplatir, la courbure étant maintenue par la contrainte de la cabine. Cependant, cette contrainte a provoqué des fissures de traction normales à la surface de l'ablateur. Bien que la technique de collage ait pu être ajustée pour compenser cette trempe à froid, elle n'a pas permis de maintenir l'intégrité du collage à 315°C. Parallèlement, des efforts ont été déployés pour réduire la masse du TPS, avec l'examen de versions à plus faible densité de l'ablateur. La version la plus prometteuse était celle de 592 kg/m3 (37 lb/ft3) appelée Avcoat 5026-39, dont les estimations de masse du TPS étaient nettement inférieures à celles du matériau précédent. De plus, Les examens réalisés après le vol sur les boucliers thermiques récupérés de Mercury, qui comportaient un bouchon central d'environ 38 cm (15 in) de diamètre collé en place (similaire à une tuile ablative), ont révélé de vastes zones où l'ablateur n'avait pas été fixé à la sous-structure. Cette observation a soulevé des doutes concernant la capacité à fixer les tuiles de manière fiable, ce qui a conduit à une révision majeure des techniques de fabrication et d'inspection. À ce moment-là, le bouclier thermique de Gemini, utilisant une structure en nid d'abeille remplie, avait déjà été conçu et se montrait prometteur ; par conséquent, cette approche en nid d'abeille fut adoptée pour le programme Apollo. CONCEPTION ET FABRICATION CONCEPTION THERMIQUE Les trajectoires de conception ont été élaborées par North American Aviation, sur la base d'une finesse de 0,5 pour le véhicule volant à un angle d'attaque de 33°, avec une vitesse de retour lunaire de 39 867 km/h (36 333 fps) et une entrée suivant une trajectoire inclinée à 90° par rapport à l'équateur. Un ensemble de trajectoires a été défini, dont deux ont été désignées comme les trajectoires de conception du Block I. La limite de dépassement a été fixée à un rayon d'action de 9260 km, et une trajectoire d'entrée a été adoptée pour maximiser le chauffage par convection. La limite inférieure a été établie à une accélération de 20 g. Bien que d'autres rentrées en orbite terrestre aient été envisagées, c'est le dépassement de la trajectoire de retour lunaire qui a déterminé le dimensionnement du TPS pour la plupart des engins spatiaux. L'adoption des trajectoires aérodynamiques les plus sévères a été jugée raisonnable et pas trop conservatrice pour la phase initiale du programme. L'environnement thermique a été défini à divers points du corps, avec prise en compte des effets de chauffage locaux dus aux irrégularités de la surface. L'épaisseur de l'ablateur a été calculée à chaque point du corps par un programme d'ablation par sublimation couplé à une analyse de conduction thermique solide et une corrélation de récession basée sur la chaleur effective d'ablation. Au fur et à mesure de l'avancement de la conception, divers perfectionnements ont été apportés à la définition du chauffage couplé à une analyse de conduction thermique solide et une corrélation de récession basée sur la chaleur effective d'ablation. Ces changements ainsi que les modifications des techniques de fabrication, ont entraîné des modifications de la masse de l'ablateur. En général, les augmentations étaient dues à un chauffage général ou local plus sévère, aux effets des protubérances et aux augmentations inévitables de l'épaisseur pour obtenir des carénages lisses. Les réductions étaient principalement dues à des améliorations de l'analyse ou de la fabrication, ainsi qu'à des modifications des exigences de base. MODIFICATIONS DU BLOCK II À l'automne 1963, des ajustements ont été apportés à la conception du CM, ce qui a permis de redimensionner le TPS. Une technique de guidage a été mise au point, permettant d'acquérir la portée nécessaire grâce à un saut. Par ailleurs, la plage de manœuvre a été réduite pour diminuer la masse du TPS. L'exigence révisée pour la portée de la conception était de 6482 km (3500 NM) contre 9260 km précédemment, avec une capacité de manœuvre de 1852 km (1000 NM) en aval, principalement pour éviter les mauvaises conditions météorologiques. La conception avait progressé à tel point qu'il n'était plus possible d'ajuster le CM pour obtenir un décalage du centre de gravité nécessaire pour un angle d'attaque de 33°. Par conséquent, une finesse de 0,3 à 0,4 a été choisie. De plus, l'inclinaison du retour par rapport à l'équateur a été réduite de 90° à 40°, cette valeur étant jugée plus réaliste et permettant d'éviter les atterrissages dans des zones froides. À cette époque, il avait été établi que l'ablateur se fissurerait à des températures inférieures à environ -112°C (-170° F). La limite de -156°C a pu être écartée en raison de l'adoption d'un contrôle passif de la température du vaisseau spatial. Ce système maintenait un contrôle des écarts de température importants grâce à une manœuvre lente dite de "barbecue", permettant de distribuer l'énergie solaire uniformement sur le vaisseau spatial. Les préoccupations concernant la visibilité à travers les hublots du CM, après l'exposition aux gaz d'échappement de la fusée d'éjection de la tour d'évacuation, ont conduit à l'installation du Boost Protective Cover (BPS), destiné à protéger les hublots durant la phase d'accélération. Il a été plus compliqué de recouvrir l'ensemble de la section conique et de rendre possible un retrait de 0,5 cm (0,2 in) d'ablateur, initialement prévu pour la protection thermique pendant la phase d'accélération. Cependant, avec le BPS, un revêtement de contrôle de température a pu être appliqué pour limiter la température à des valeurs supérieures à -101°C (-150°F), réduisant ainsi la sévérité des conditions de conception pour le TPS et le système de contrôle environnemental. Le CM Block II a également inclus un mécanisme d'amarrage nécessitant un sommet plat. RÉGIONS SINGULIÈRES Les diverses pénétrations dans le bouclier thermique, nécessaires pour les fixations structurelles, les optiques de guidage et de navigation (G&N), les sorties extravéhiculaires (EVA) et d'autres fonctions, ont posé des problèmes de conception spécifiques. Le traitement particulier de ces régions singulières peut être illustré par la fixation du CM à son module de service. Cette fixation était assurée par six plaques en fibre de verre haute densité entourées d'un ablateur à faible densité, et maintenues par des boulons d'ancrage en acier traversant trois des plaques. Ces boulons passaient à travers un bloc de renforcement, une zone densifiée de la structure en nid d'abeille en acier, ainsi qu'une plaque de tension en fibre de verre située sous l’ensemble des patins. Un manchon isolant en Marinite entourait la partie encastrée des boulons d'ancrage. Au cours de la période de conception du Block II, le chauffage au niveau des protubérances a été étudié en détail, et il a été déterminé qu'il était impossible de traiter de manière totalement rationnelle les coussinets saillants. Cela a conduit à une conception où tous les éléments spéciaux du système de protection thermique (TPS) étaient encastrés ou montés à ras de la surface de l’ablateur. En ce qui concerne les tampons de cisaillement/compression, ces derniers étaient initialement plus fins que l'ablateur. La cupule d’adaptation se logeait dans une rainure annulaire, et au cours de la rentrée, les coussinets ne se sont jamais transformés en protubérances. Les autres régions singulières ont été traitées de manière similaire, avec l'incorporation d'antennes affleurantes ou encastrées, d'ombilicaux, etc. Seules les mains courantes de l'EVA pouvaient dépassaient du bouclier thermique Block II. Relativement tard dans le programme, certains changements dans la conception du CM ont entraîné l'adoption de nouvelles approches pour certaines parties du système de protection thermique (TPS). En 1966, l'option d'une porte articulée pour les optiques G&N a été abandonnée en faveur d'un système passif. L'astrosextant passif et l'installation du télescope, positionnés sur le côté au vent, ont permis à un composant interne à la cabine de traverser le bouclier thermique ablatif, de rester libre de tout mouvement et de conserver une certaine rotation autour de son axe. Les particularités de cette conception ont engendré l'utilisation de joints thermiques. Un type de joint facilite la rotation tout en empêchant l'entrée de l'environnement thermique, grâce à une petite bague de retenue. Un joint thermique flexible empêche l'écoulement de gaz chauds dans la cavité entre la cabine non protégée et la paroi du TPS, tout en permettant un mouvement relatif du TPS par rapport à la cabine. |

Les panneaux sont fabriqués par Aeronca Manufacturing Co., à Middletown, Ohio, dans le cadre d'un contrat de sous-traitance avec NR Corporation. Leur assemblage est réalisé par brasage, en utilisant une technique de brasage par couverture chauffante. Le métal d'apport est un alliage d'argent, de cuivre et de lithium, intégré dans une matrice de nickel. La couverture chauffante, équipée de résistances, transfère la chaleur aux pièces principalement par conduction et par rayonnement, ce dernier mode étant responsable de la majeure partie du transfert thermique. Ce procédé permet d’assembler des composants métalliques à l’aide d’un matériau dont la température de fusion est inférieure à celle des pièces à assembler. Grâce à la capillarité et à un mécanisme de diffusion atomique, le métal d'apport pénètre et soude les surfaces. Cette technique est particulièrement adaptée aux pièces de forme profilée.

Chaque montage partiel contient plusieurs panneaux (structure sandwich) indépendants qui à leur tour sont soudés ensemble par NR Corporation, en utilisant un procédé de soudage TIG (Tungsten Inert Gas). Un total de 41 panneaux soudés constituent un set de bouclier pour chaque CM. La première série de set est fabriquée en acier inoxydable PH15-7MO. Cependant, les sets suivants seront construits plus tard en acier inoxydable PH14-8MO du fait de sa meilleure résistance cryogènique par rapport au 15-7.

INFO : l'épaisseur de la paroi d'une des alvéoles composant le nid d'abeille en acier inoxydable est de ~.02 mm ; son diamètre est de ~5 mm.

Après avoir été soudés, les trois sous-ensembles du bouclier sont envoyés, via voie aérienne à l'aide du Boeing 377 modifié le "Pregnant Guppy", à la société AVCO Corp. pour l'application de la résine ablative. Après réception et déballage, les techniciens commencent par peser soigneusement chaque section, ils en déterminent le centre de gravité et effectuent les opérations de mesure initiales. Puis, les sections sont nettoyées par frottement avec une boue détergente abrasive. Une fois séchées, l'assemblage de l'âme en nid d'abeille en fibre de verre, produit par Hexcel Corp. qui formera la base du bouclier thermique, est réalisé par ajustement et jonction avant le collage, et tous les bords bruts (tels que ceux des hublots) sont fermés par des pièces de détail en fibre de verre moulée. Par la suite, ceux-ci seront mis en place définitivement par collage à l'aide d'un adhésif double face spécial, le HT-424, sur la surface extérieure de la coque en acier inoxydable.

L'ensemble est mis sous vide, et l'adhésif est traité par chauffe dans un énorme four pendant environ une heure à 171 °C afin de durcir. Pour garantir l'uniformité de la liaison du nid d'abeille à la structure en acier, un contrôle non destructif par d'ultrasons utilisant est effectué sur l'entièreté des sections. Les secteurs non collés sont réparés et recontrôlés. Pour économiser de la masse, l'épaisseur requise de l'ablateur est déterminée par des calculs thermiques et structurels (la chaleur de la rentrée variant sur la surface de l'engin spatial, l'épaisseur n'est donc pas uniforme). Grâce à un usinage à commande numérique (CNC), le profil calculé est obtenu par un usinage de précision sur un tour vertical à tourelle. Enfin, un apprêt gris est appliqué sur toute la surface du bouclier. L'ensemble est alors fin prêt pour l'application de la résine ablative.

Le matériau ablatif peut être préparé quelques jours avant son utilisation. Les ingrédients secs (notamment les charges, dont 25 % de silice et du carbone qui servent à ajouter de la masse et de la résistance à la résine) et liquides (agents de thixotropie, des additifs épaississants qui facilitent l'application. ils augmentent la viscosité du liquide sous cisaillement et facilitent le mélange.) sont pesés et mélangés séparément, puis mélangés en tant que composite, après quoi les catalyseurs et le durcisseur sont ajoutés. Ce matériau repose sur la résine époxy Novolac phénolique D.E.N. 438 de Dow Chemical, qui en est le principal liant. Le respect de la séquence de mélange et de la température est essentiel pour assurer la densité requise. Ce matériau présente une faible densité de seulement 5 g/cm3 (soit 31 lb/ft3). Une fois mélangé, il forme une masse fibreuse et collante, suffisamment visqueuse pour conserver sa forme lorsqu'on en extrait une poignée du mélangeur et qu'on la compacte légèrement en boule. Les lots d'ablateur terminés sont soumis à une fluoroscopie, puis stockés en congélation en attendant les résultats des contrôles de qualité. Chaque lot est minutieusement testé et doit répondre à des spécifications rigoureuses avant d'être acheminé vers la zone d'application. Une fois approuvée, la cartouche congelée est chauffée par induction diélectrique et stockée dans un four à 71° C pendant environ 10 minutes pour atteindre l'équilibre de température avant que leur contenu ne soit injecté dans chaque cellule du nid d'abeille, qui recouvre désormais presque toute la surface du CM.

L'application du matériau ablatif est délicate en raison de sa texture pâteuse et fibreuse, des sections transversales irrégulières et des angles aigus des cellules, ainsi que de la fragilité relative du nid d'abeilles. Ce dernier, bien qu’offrant une bonne résistance à la compression et formant une structure monolithique une fois rempli et durci, reste vulnérable avant le remplissage : il peut se séparer au niveau des parois des nœuds ou se déchirer assez facilement. La méthode de remplissage doit donc éviter d’endommager la structure tout en assurant un remplissage homogène des alvéoles, sans vide, et dans la plage de densité spécifiée

Les objectifs ont été atteints grâce au développement d'un système d'injection d'air. Contrairement à une simple extrusion pneumatique, qui pousse le matériau hors du pistolet d’injection, cette méthode utilise un flux d’air soufflé à travers une cartouche de matériau contenue dans le canon du pistolet. Ce flux entraîne le matériau dans la cellule, tandis que l’air s’échappe, laissant l’ablateur bien compacté derrière lui. Ce procédé garantit une composition homogène sans séparation des composants sous l’effet du flux d’air.

En contrôlant la pression de l'air, le cycle d’activation et d’arrêt, ainsi que la température du pistolet et de son contenu, l’intervention de l’opérateur est minimisée et la densité du matériau reste uniforme. Un pistolet automatique est utilisé pour remplir les cellules régulières jusqu’à une épaisseur de 3,81 cm (1,5 in).

Pour les cellules déformées par le cintrage à faible rayon, les épaisseurs supérieures à 3,81 cm et les zones de jonction spéciales, un pistolet manuel est privilégié. Dans ce cas, la buse est insérée dans la cellule puis retirée progressivement à mesure que le matériau est injecté, permettant à l’opérateur de compacter manuellement l’ablateur et d’éliminer tout risque de vide.

Description des pistolets

Le pistolet manuel : Le pistolet à commande manuelle utilisé pour l’application de l’ablateur est un modèle pneumatique standard de calfeutrage. Son corps principal est un cylindre creux en acier, ouvert à une extrémité et rétréci à l’autre pour former un diamètre plus petit. Une tête de soupape en plastique s'insère dans un support de maintien et de serrage lequel peut pivoter et se verrouiller sur des ergots rivetés à l’extrémité la plus large du cylindre. À l’intérieur, un tube en plastique amovible est inséré. Il possède une lèvre moulée à une extrémité, assurant un joint étanche avec la tête de soupape. À l’autre extrémité, un insert en plastique solide est pressé dans le cylindre. Cet insert est conique à l’intérieur afin de faciliter un écoulement fluide du matériau vers une petite ouverture située à son extrémité. L’insert dépasse du cylindre sous forme d’un embout fileté permettant de fixer différentes buses adaptées aux besoins d’application.

Lors de l’utilisation, la cartouche chauffée contenant l’ablateur est insérée dans le cylindre, la tête de soupape est verrouillée en place sur un filtre en tissu, et le pistolet est prêt à fonctionner. Une pression sur la gâchette montée sur la poignée permet l’admission d’air à travers la tête de soupape, lequel pénètre dans la cartouche contenant l’ablateur. Le mécanisme d’écoulement du matériau est unique par rapport aux liquides ou mastics habituellement utilisés avec ce type de pistolet. Pour un liquide, l’air agit comme un piston, exerçant une pression sur la surface du produit et le poussant vers la buse sans y pénétrer. En revanche, pour le mélange ablatif d’Apollo, l’air traverse directement le matériau et s’infiltre dans la cellule du nid d’abeille. Il joue ainsi un rôle de vecteur, transportant activement l’ablateur du pistolet vers la structure alvéolaire.

Le pistolet automatique : Il a été conçu pour libérer l’opérateur de la tâche répétitive d’actionner la gâchette, améliorant ainsi l’efficacité du processus et garantissant une densité plus uniforme du matériau injecté d’une cellule à l’autre. Il est utilisé pour remplir les structures en nid d’abeille d’une épaisseur maximale de 3,81 cm (1,5 in). Son principe de fonctionnement est identique à celui du pistolet manuel en ce qui concerne l’écoulement du matériau. Toutefois, la gâchette mécanique est remplacée par un solénoïde électrique, lui-même relié à un dispositif de temporisation. Ce système alimente et coupe l’alimentation du solénoïde selon une séquence répétitive prédéfinie, assurant des cycles constants d’admission et d’évacuation de l’air. Grâce à cette régulation automatisée, l’air est admis durant une durée fixe, générant un flux de matériau stable, puis évacué pendant un laps de temps également constant, interrompant temporairement l’injection. Cette pause permet à l’opérateur de déplacer le pistolet vers la cellule suivante. L’utilisation de ce dispositif permet de mieux prévoir le nombre de cellules remplies par unité de temps par rapport au pistolet manuel. De plus, l’opérateur n’ayant plus à actionner la gâchette en continu, sa fatigue est considérablement réduite, améliorant ainsi la cadence et la précision du remplissage.

Les pistolets manuels et automatiques sont maintenus à température constante grâce à un enroulement de ruban chauffant électrique. Cela permet de maintenir la viscosité idéale du matériau tout au long du processus de projection.La formation du nid d'abeilles pour s’adapter à la structure en acier inoxydable induit une déformation des cellules, créant des formes variées. Pour remplir ces cellules déformées de manière optimale, le pistolet manuel est utilisé avec des buses de différentes sections. L’opérateur choisit la buse la plus appropriée en fonction de la zone à remplir. En revanche, une buse standard est utilisée avec le pistolet automatique, qui est adaptée aux cellules régulières et légèrement déformées

Cette opération est nommée "gunitage" : c'est l'injection du matériau ablatif Avco 5026-39G à proprement parlé.

Les spécifications de conception pour le remplissage du nid d’abeille avec le matériau ablatif incluent les critères suivants :

1) chaque cellule doit être remplie conformément à une fourchette de densité spécifiée.

2) aucun vide ne doit excéder une profondeur de 8 % de la profondeur du nid d'abeille, ou 2,38 mm (3/32 in) perpendiculairement aux parois des alvéoles.

3) le nid d'abeille ne doit en aucun cas être endommagé.

En raison de la nature hétérogène de l'ablateur, des vides peuvent se former. Après remplissage, l'assemblage est intégralement radiographié pour détecter les alvéoles défectueuses, qui sont ensuite comblées avant la cuisson. L'alvéole défectueuse est usiné jusqu'à son contour final avant d'être à nouveau rempli d'ablateur. Après ces étapes, l'assemblage est mis sous vide et traité par étuvage pour durcir pendant 16 heures à 93,3°C (200°F), puis postcuit pendant 16 heures supplémentaires à 121°C (250°F). Les différents éléments du bouclier sont ensuite usinés sur un tour à axe vertical commandé par ordinateur, conformément aux épaisseurs définies par l'étude de conception, avec des tolérances allant jusqu'à 50 millièmes de pouce. Pour minimiser la masse, une grande partie du matériau ablatif est poncée pour éliminer l'excédent dans les zones où l'échauffement est moins important.

Au début, pour vérifier les épaisseurs de l'écran thermique du CM Block I, des mesures de profondeur étaient effectuées à travers des trous spécialement prévus à cet effet, qui étaient ensuite rebouchés.Par la suite, les ingénieurs ont adopté une méthode utilisant les courants de Foucault (mesure des variations du champ magnétique induit) à des points pré-sélectionnés, d'abord pendant l'usinage comme contrôle du processus, puis après l'usinage pour l'acceptation finale. Une fois le bouclier usiné, il est radiographié dans son intégralité pour détecter tout défaut dans le matériau ablatif, et des réparations sont réalisées dans les cellules défectueuses. Des réparations sur pièces durcies peuvent être nécessaires pour combler les vides non détectés lors de la précuisson.

La surface de la sous-structure comporte plusieurs panneaux et trappes destinés à l'accès de l'équipage, à l'entretien, ainsi que des hublots. Des joints en élastomère, notamment du caoutchouc de silicone vulcanisant à température ambiante, sont prévus autour de ces ouvertures. Ces joints sont coulés et durcis en place. De plus, les pièces moulées, telles que celles qui s'insèrent dans les puits de la tour d'évacuation, les fenêtres de rendez-vous, ainsi que les pièces de cisaillement en fibre de verre et les garnitures de compression, sont collées en place à l'aide d'une cuisson au four à basse température.

Une fois ces opérations terminées, la teneur en humidité de la résine ablative est contrôlée et ne doit pas dépasser 2 %. Ensuite, une fine couche de ciment époxy est appliquée sur la surface pour garantir l'étanchéité de l'ablateur poreux contre l'humidité. Selon le modèle, le bouclier est soit peint (Block I), soit étanchéifié et recouvert d'un revêtement de contrôle de la température avec une base d'adhésif (Block II). Les mesures finales de la masse et du centre de gravité sont effectuées avant l'application d'un revêtement plastique destiné à protéger contre l'humidité et les manipulations, en vue de l'expédition vers North American, où les sous-ensembles du bouclier thermique sont ensuite installés sur le vaisseau spatial.

Avant l'expédition du CM du site de l'entrepreneur principal vers le centre spatial John F. Kennedy, le revêtement plastique initial est retiré et remplacé par un revêtement thermique, doté d'un dos adhésif, qui est fixé sur le CM. Il est important de noter que les exigences en matière de contrôle thermique pour les engins spatiaux, une fois dans l'espace, imposent un rapport d'absorption thermique/émittance relativement faible, d'environ 0,4, pour la surface du CM. Ce faible rapport est atteint grâce à un revêtement extérieur ressemblant à une feuille d'aluminium, mais en réalité, il s'agit d'un ruban thermorégulateur, désigné G 1015. Ce ruban est composé d'une couche de 0,0127 mm de Kapton avec un adhésif sensible à la pression en silicone sur le dos. Il est ensuite recouvert d'environ 0,005 mm d'aluminium, déposé sous vide, et d'une couche d'environ 0,040 mm d'oxyde de silicium. Ce ruban est fabriqué par la société Gilmore Tilmen Schjeldahl de Northfield, Minnesota, et est fourni avec un film protecteur en polytéréphtalate d'éthylène (Mylar) de couleur bleue. Ce nouveau revêtement remplace la peinture grise émail utilisée pour protéger les premiers CM Block I. Plus léger que son prédécesseur, ce ruban thermorégulateur offre un gain de masse notable tout en permettant de rejeter davantage de chaleur, jusqu'à 38°C.

Afin de permettre au bouclier thermique de s'adapter aux déformations causées par les extrêmes thermiques (chaud, froid) dans l'espace, ainsi que pendant la rentrée dans l'atmosphère, la section conique du bouclier est fixée à la structure en aluminium de la cabine à l'aide de lisses en fibre de verre. Ce système d'ancrage permet d'isoler les contraintes entre les structures internes et externes, réduisant ainsi la conduction de chaleur du bouclier thermique vers la cabine, en raison des propriétés spécifiques du matériau utilisé.

Pour améliorer l'isolation thermique lors du montage final, lorsque le bouclier thermique est assemblé avec le compartiment interne, des panneaux de fibres isolantes en micro-quartz (désignation TG15000) de faible densité sont insérés dans l'espace séparant la coquille extérieure de la coquille intérieure. Ces panneaux ont pour rôle principal de réduire le transfert thermique entre l'extérieur du bouclier et la paroi de l'habitacle pressurisé, en particulier durant la rentrée dans l'atmosphère. En agissant ainsi, ils aident à maintenir des conditions optimales à l'intérieur du vaisseau spatial, tout en minimisant l'impact des températures extrêmes auxquelles l'engin est soumis.

ESSAIS ET ANALYSES AU SOL La détermination de l'épaisseur de l'ablateur repose sur des modèles prédictifs de performance thermique , lesquels sont alimentés par des données obtenues lors d'essais au sol dans un environnement de rentrée simulée et des propriétés thermiques standards. Avco a mené des tests approfondis de l'ablateur dans diverses installations, mesurant les températures à la surface de récession ainsi qu'à l'interface du charbon en profondeur, sous divers taux de chauffage, enthalpies, pressions et cisaillements. De nombreux essais ont été réalisés pour déterminer les propriétés de résistance et de rigidité sur une large gamme de conditions, généralement en fonction de la température. Par la suite, des tests ont été effectués sur des panneaux et des composants dont la taille pouvait atteindre plusieurs m². Des cycles de thermiques ont été appliqués sur des panneaux avec un ablateur appliqué des deux faces du sandwich en nid d'abeille, afin de simuler une contrainte complète en flexion. Des essais de vibration et de résistance structurelle ont également été réalisés sur ces panneaux afin de déterminer le comportement du composite. Des tests au niveau des composants ont également été menés sur des panneaux présentant des singularités importantes, comme les évidements des fenêtres et les jambes de la tour d'évacuation. Des essais classiques de "spécification" tels que pour le brouillard salin, les champignons, etc., ont également été réalisés. Plusieurs des articles d'essai du CM incluaient soit la sous-structure en acier du TPS, soit le système complet. Un article d'essai structurel sans ablateur a été utilisé dans des essais statiques pour démontrer la capacité à supporter les charges et les températures prévues. Des essais de chute dans l'eau et sur terre ont été menés dans différentes conditions, là encore avec et sans ablateur. Le TPS a également été testé dans des conditions de vide thermique. Les CM Block I et Block II ont été soumis à des missions simulées, d'une durée de plusieurs jours chacune, dans le laboratoire de simulation d'environnement spatial du MSC. Ces tests ont exposé le vaisseau spatial (dans un vide d'environ 10 ~6 torr) aux températures extrêmes attendues en vol. La chaleur était fournie par des simulateurs solaires à arc de carbone, tandis qu'un mur froid à l'azote liquide servait de puits thermique. Ces essais ont permis de déterminer l'ouverture des espaces entre les compartiments, l'ampleur de la déformation de la coque, et dans quelle mesure le système d'isolation contre les déformations était sollicité lorsque différentes conditions de température et de gradient thermique étaient appliquées. Sur le CM Block I, une fissuration de l'ablateur a été constatée à des températures supérieures au niveau minimum de conception. Cependant, des essais d'ablation ultérieurs sur des panneaux d'ablateur fissurés ont montré que la fissuration elle-même n'était pas problématique.. En revanche, il a été identifié que la délamination pourrait constituer un problème. Des essais d'arrachage de coupons ont été réalisés aux endroits des fissures, sans qu'aucune délamination ne soit observée. Les fissures ont été attribuées à une condition de précontrainte résultant de la fabrication et de l'assemblage. Aucune fissure n'a été observée à des températures plus élevées lors d'un essai ultérieur sous vide thermique d'un vaisseau spatial Block II dans des conditions similaires. La conclusion de ces essais est que les performances thermostructurales du TPS sont satisfaisantes. ESSAIS EN VOL L'incertitude fondamentale qui existerait si l'on ne se basait que sur des essais au sol serait d'environ ±40 % pour l'épaisseur du matériau d'ablation. Des essais en vol correctement instrumentés et réalisés au fur et à mesure de l'avancement du programme, étaient nécessaires pour permettre d'affiner la prévision analytique des performances. Trois essais en vol ont été planifiés pour qualifier le TPS. Les deux premiers ont été réalisés à une vitesse légèrement supérieure à la vitesse orbitale et ont démontré les performances du TPS dans les conditions opérationnelles nominales des vols orbitaux habités. Ces essais ont été effectués sur des modules de commande Block I, utilisant le lanceur Saturn I amélioré, capable d'atteindre des vitesses relatives allant jusqu'à environ 27 000 fps. La trajectoire d'entrée du premier vol, appelée AS-201, a été choisie pour maximiser les taux de transfert de chaleur et atteindre les températures de surface les plus élevées possibles, ainsi que les taux de récession les plus importants pour l'ablateur avec ce véhicule Saturn I amélioré. Pour le second vol, la mission AS-202, la trajectoire d'entrée a été conçue pour fournir la charge thermique la plus élevée possible, tout en simulant l'entrée en deux impulsions typique d'un retour lunaire. Les trajectoires d'entrée des deux engins spatiaux d'essai étaient très proches des trajectoires prévues. Afin de démontrer les performances du TPS pour un retour lunaire nominal, un essai a été réalisé avec le lanceur Saturn V capable d'atteindre les vitesses d'entrée maximales pour un retour lunaire. Ce vol, désigné AS-501, a été effectué avec un CM de type Block I mais avec la distribution des ablateurs de type Block II. Il a été conclu qu'il était possible de réaliser une mission nominale avec un taux de chauffage élevé similaire à celui de la trajectoire de la mission lunaire. PERFORMANCE DE L'ABLATEUR Le TPS a été équipé de calorimètres et de thermocouples placés à différentes profondeurs dans l'ablateur. Après chaque vol, des mesures ont été réalisées pour évaluer le recul de la surface, la profondeur de pénétration du charbon et la variation de la densité en fonction de la profondeur. Les données de l'instrumentation de vol ont été collectées de manière continue jusqu'à l'atterrissage pour tous les vols sauf pour le premier (AS-201), où une panne du système d'instrumentation s'est produite 50 secondes après la rentrée dans l'atmosphère. Après chaque vol, des ajustements ont été apportés au modèle analytique afin de réconcilier ses résultats avec les données obtenues. Les résultats des missions AS-201 et AS-202 ont permis d'affiner les propriétés des ablateurs, notamment la conductivité. Cependant, étant donné que l'épaisseur de l'ablateur a peu évolué, aucune information sur les caractéristiques de la récession de la surface n'a pu être obtenue. Les données des missions AS-501 et AS-502 ont permis de définir un effet de densification du charbon dû au dépôt de carbone quasi pur près de la surface. Une fois cet effet intégré dans l'analyse, les résultats ont montré une bonne concordance avec les données de vol. Les conclusions tirées de ces essais et des données obtenues indiquent qu'il existe un certain conservatisme dans la conception du TPS, en raison de marges de sécurité dans le chauffage, les propriétés de performance de l'ablateur et les évaluations des tolérances de fabrication. Cependant, la marge réelle reste faible, surtout en comparaison avec les marges structurelles. COMPORTEMENT DES SINGULARITÉS Les régions singulières du CM ont été peu instrumentées et les principaux résultats des essais en vol reposent sur des observations qualitatives de leur apparence. Toutes ces zones se sont révélées thermiquement compatibles avec les régions adjacentes de l'ablateur. Lorsqu'elles ont pu être mesurées, les températures internes sont restées modérées, et l'influence des singularités sur les parties voisines de l'ablateur s'est avérée négligeable. Quelques performances spécifiques méritent d’être soulignées. Lors de la mission AS-502, l'écoutille latérale située sur la face sous le vent du cône n’a présenté qu’une décoloration de la peinture. L’ombilical encastré sur la face au vent du cône a également montré des traces de décoloration, sans pour autant subir d’échauffement en profondeur. Comme prévu, l’ensemble des boulons d’ancrage a fondu presque au même niveau que les surfaces des patins de cisaillement. Aucun signe de carbonisation significative de l’ablateur n’a été observé autour des boulons, et aucune élévation notable de température n’a été relevée à leur base. D’une manière générale, les performances dans les zones singulières témoignent d’un certain conservatisme. Toutefois, bien qu’il soit clairement possible de concevoir des solutions sûres pour traiter les pénétrations, comme cela a été fait pour le vaisseau spatial Apollo, la compréhension détaillée des phénomènes thermiques et des effets d’échauffement dans ces régions reste limitée. RÉPONSE THERMO-STRUCTURELLE Une évaluation approfondie du système d'isolation des contraintes a été réalisée lors de la mission AS-501. Pour cela, la région conique du module de commande a été recouverte d'un revêtement de contrôle thermique, et l’orientation du vaisseau spatial a été ajustée de façon à exposer son côté au vent aux basses températures et son côté sous le vent à des températures élevées. Cette configuration visait à maximiser la déformation thermique de la coque de protection thermique par rapport à la cabine lors de la rentrée. Bien qu'aucun instrument de mesure des niveaux de contrainte ou des déplacements de la coque n'ait été embarqué, les performances globales ont démontré que le système d'isolation contre les déformations fonctionnait de manière satisfaisante, même dans ces conditions extrêmes. |

CONCLUSION

Le système de protection thermique (TPS) du module de commande Apollo a été conçu, fabriqué et utilisé avec succès lors de 11 missions, dont cinq impliquaient un retour lunaire. Son efficacité a été démontrée sur l’ensemble des vols. L’expérience acquise avec Apollo 8 et Apollo 10 à 13 a mis en évidence une tendance à privilégier des trajectoires d’entrée plus courtes, permettant un guidage précis du module de commande vers des angles de rentrée optimaux. Ce choix opérationnel a conduit à un environnement d’entrée moins exigeant que celui pour lequel le TPS avait été initialement conçu.

Les principales leçons tirées de cette expérience sont les suivantes :

Comparaison des matériaux et limites des analyses théoriques

1) Les différents ablateurs sélectionnés, bien qu’ayant des densités comprises entre 560 et 881 kg/m³, ont montré des performances thermiques similaires.

2) Les simples analyses théoriques ne suffisent pas pour estimer avec précision la masse d’un TPS.

3) Les essais en vol, lorsqu’ils ne reflètent pas fidèlement les conditions de conception, peuvent induire des doutes inutiles ou masquer certains problèmes s’ils ne sont pas correctement interprétés.

Facteurs déterminants dans la conception d’un TPS

1a) La performance thermique du matériau ablatif, bien que cruciale, n’a jamais été un facteur clé dans l’évolution du design du TPS.

2a) la performance thermique du matériau ablatif est l'un des critères les moins importants dans l'élaboration d'un TPS.

3a) Les modifications les plus significatives ont concerné l’accessibilité pour l’inspection, la gestion des contraintes thermiques, les procédés de fabrication, l’aérodynamique (rapport portance-traînée) et la tenue des zones singulières, plutôt que l’amélioration des propriétés thermiques de l’ablateur lui-même.

Maîtrise et optimisation de la technologie ablative

1b) La technologie actuelle permet de concevoir des TPS ablatifs fiables pour des rentrées atmosphériques à des vitesses comparables à celles d’un retour lunaire.

2b) Toutefois, les incertitudes techniques ont nécessité des marges de sécurité prudentes, dont l’ampleur reste difficile à évaluer.

3b) Des avancées majeures ont été réalisées, rendant possible la conception de TPS ablatifs plus optimisés. Cependant, des études approfondies restent nécessaires pour mieux comprendre le comportement thermique et mécanique du TPS dans les zones singulières.

Bon à savoir : au début du programme Apollo, un bouclier thermique en bois a même été étudié.. Oui, c'est un fait assez surprenant ! En effet, lorsqu'un tel matériau est saturé d'eau et soumis à un fort échauffement, un film de vapeur se forme à sa surface, constamment renouvelé par l'eau contenue dans le bois. Même à des vitesses de rentrée atmosphérique, la combustion du bois reste impossible. Cependant, le bois présente l'inconvénient d'une faible résistance mécanique dans la direction perpendiculaire aux fibres.

retour page: 01