Le SPS (Service Propulsion System)

Le moteur SPS (Service Propulsion System) du vaisseau Apollo assure toutes les variations de vitesse (ΔV) le long de l’axe X. Il est utilisé pour plusieurs manœuvres essentielles : corrections de trajectoire, insertion en orbite lunaire (freinage), injection trans-terrestre (départ de l’orbite lunaire vers la Terre), ainsi que pour le renvoi du module de commande (CM) vers l’atmosphère terrestre en cas d’interruption de lancement après le largage de la tour de sauvetage.

Le SPS se compose d'un unique moteur-fusée de grande taille, d' un ensemble de vannes pour système bi-propergol, d'un bâti de poussée équipé d’un ensemble d’actionneurs de cardan, d’un système de pressurisation à l’hélium, d’un système d’alimentation en propergol, d’un système de jaugeage et de gestion de l’utilisation du propergol. Le comburant est du tétroxyde de diazote inhibé, et le carburant est un mélange d’hydrazines : l’Aérozine 50 (environ 50 % de diméthylhydrazine asymétrique et 50 % d’hydrazine anhydre). Le système intègre des dispositifs d’affichage et de détection permettant aux stations au sol et à l’équipage de surveiller son fonctionnement.

Les exigences élevées en matière de fiabilité et de sécurité pour un moteur destiné à un vol habité ont été prises en compte et intégrées dans chaque activité de conception et de développement entreprise. Les principaux éléments garantissant la fiabilité requise sont : (1) la simplicité du concept ; (2) une redondance maximale ; (3) des marges de conception supplémentaires pour les éléments non redondants ; et (4) des programmes complets d'essais et d'assurance qualité.

FICHE D'IDENTITÉ

Moteur SPS – AJ10-137

• Fabricant : Aerojet-General Corporation

• Désignation : AJ10-137

• Rôle : Propulsion principale du module de service Apollo

• Carburant : Aérozine 50 (mélange 50/50 d’hydrazine anhydre et d’UDMH) avec du tétraoxyde de diazote inhibé (N2O4). Mélange hypergolique.

• Mise en service : Mars 1962

Caractéristiques techniques :

• Poussée : 89 kN (environ 20 000 lbf)

• Pression en chambre : 6,89 bar (100 psi)

• Impulsion spécifique (Isp) : 314,5 secondes

• Ratio de la tuyère : 62,5:1 (très grande tuyère pour optimiser l’efficacité en vide spatial).

Tous les composants du SPS à l’exception des dispositifs de commande, sont logés dans le module de service. L’allumage du moteur est normalement déclenché automatiquement via le système de guidage et de navigation, mais une commande manuelle est également prévue en cas de besoin. Les composants du SPS occupent environ trois quarts de l'espace dans le SM et représentent plus de 18 800 kg (41500 lb) de sa masse totale de 24 950 kg (55000 lb).

DÉFIS DU DÉVELOPPEMENT DU MOTEUR AJ10-137

Aerojet a soumis 29 propositions à 12 maîtres d’œuvre différents, et tous sauf un ont sélectionné ce qui allait devenir le moteur AJ10-137. La poussée et les dimensions du moteur avaient été définies avant que le mode de rendez-vous en orbite lunaire (LOR) ne soit choisi. Le concept initial prévoyait que l’ensemble du module de commande/de service se pose sur la Lune, puis en redécolle. Aerojet a obtenu le contrat de développement du moteur SPS d’Apollo en avril 1962 ; la décision finale en faveur du LOR a été prise plus tard la même année. Et bien que le moteur se soit révélé surdimensionné pour cette mission, personne ne souhaitait recommencer avec un moteur à plus faible poussée. Le moteur résultant, d’une poussée d'environ 89 kN (20 000 lbf), alimenté par pressurisation, avait une pression de chambre faible (environ 6,9 bars, soit 100 psi) et une impulsion spécifique de 314 secondes, ce qui donnait un moteur de grande taille au regard de sa poussée. Le concept initial de l’AJ10-137 comportait une tuyère rallongée montée sur cardan au niveau du col, mais celle-ci fut finalement remplacée par une conception montée sur cardan à la tête, ce qui permit de réduire la longueur totale du vaisseau d’environ 1,07 m (environ 3,5 ft), et ainsi d’économiser de la masse.

L’injecteur posait des difficultés car sa pression d’entrée n’était que d'environ 11,4 bars (165 psia), alors qu’une chute de pression d’environ 2,8 bars (40 psi) à travers l’injecteur était nécessaire pour assurer la stabilité de l’écoulement. Il devait être refroidi à la fois par le carburant et le comburant afin de maintenir au frais son diamètre d'environ 61 cm (près de 2 ft). L’injecteur initial comportait 22 anneaux de distribution, mais cette configuration fut ensuite remplacée par une conception à 15 anneaux, des cloisons ayant été ajoutés pour résoudre les problèmes d’instabilité de combustion. Une opération de brasage avait d’abord été tentée pour assembler les pièces de l’injecteur, mais malgré le soin apporté à l’ajustement et à la propreté, les joints brasés présentaient des fuites. Le procédé d’assemblage fut alors remplacé par un soudage par faisceau d’électrons, qui donna de bons résultats.

En raison des faibles pressions et de la faible perte de charge à travers l’injecteur, la longueur des orifices percés était critique : parfois, les jets de propergol en sortaient de manière nette, mais d’autres fois, ils adhéraient aux bords des orifices et s’écoulaient sur la face de l’injecteur, provoquant un "pop". Le problème fut résolu en alésant les orifices par l’arrière afin d’obtenir une longueur de sortie standardisée.

Afin d’assurer la fiabilité tout en minimisant la masse de l’installation, les concepteurs ont opté pour une chambre de combustion unique dotée d’un système de vannes redondant, garantissant l’allumage et l’arrêt du moteur. La vanne d’alimentation en propergols mesurait environ 61 cm de côté (environ 2 ft), pesait environ 45 kg (100 lb) et était constituée d’une pièce moulée complexe nécessitant de nombreuses opérations d’usinage de haute précision. Quatre vannes à boisseau sphérique pour le carburant étaient situées d’un côté, et quatre pour le comburant de l’autre. Ces huit vannes étaient disposées en paires carburant-comburant, chaque paire étant actionnée par un unique vérin pneumatique et un arbre de transmission commun. Les quatre paires de vannes étaient organisées selon une configuration série-parallèle, de sorte qu’en cas de démarrage moteur, une panne de vérin n’empêchait pas l’allumage. De même, une défaillance unique d’un vérin n’empêchait pas l’arrêt du moteur.

Les actionneurs de la vanne d’alimentation étaient initialement alimentés par la pression du carburant, mais cette solution s’est révélée peu fiable. Aerojet est alors passé à un actionneur à ouverture pneumatique et fermeture par ressort, alimenté par de l’azote sous haute pression.

Le matériau d’étanchéité des vannes en Téflon utilisé à l’origine avait tendance à se déformer par fluage à froid ; il fut donc remplacé par un joint en Téflon imprégné de fibre de verre. Les billes des vannes furent finalement réalisées en acier inoxydable, après que le béryllium, testé dans une optique de réduction de masse, se soit révélé trop tendre.

La chambre de combustion ablative était constituée de matériau ablatif enroulé, avec une bride en aluminium à chaque extrémité. Construite avant l’apparition des bandes préimprégnées, Aerojet plaçait manuellement, côte à côte, des fils continus de fibre de verre enduite sur une bande adhésive, puis enroulait cette bande autour d’un mandrin de chambre et imprégnait l’ensemble avec une résine époxy ablative. L’industrie du matériau ablatif finit par développer une bande plate préimprégnée, ce qui permit de produire une chambre plus légère, aux parois plus fines, grâce à un rapport verre/résine plus élevé ; ce matériau dissipait également mieux la chaleur.

L'extension de tuyère initiale en titane était constituée de 16 quartiers à double courbure soudés entre eux. Aerojet tenta d’abord de former les quartiers à chaud, en les chauffant puis en les étirant sur des matrices. Mais le titane, doté d’une remarquable mémoire de forme, tendait à revenir à sa forme initiale. Aerojet essaya alors un procédé de formage à froid mis au point par un outilleur construisant des bateaux dans le Maine. Ce procédé de formage à froid permit d’obtenir des goussets de très bonne qualité, mais lorsque le moteur fut testé en chambre à vide, l'extension de tuyère s'effondra sur elle-même sous l’effet de la chaleur. Aerojet détermina alors que le métal le plus léger capable de supporter les 1 150°C nécessaires (environ 2 100 °F) était le columbium, également connu sous le nom de niobium.

Les ingénieurs partirent à la recherche de feuilles de columbium d'environ 1 mm (0,040 in) d’épaisseur et tentèrent de fabriquer la rallonge de tuyère en utilisant le même procédé que pour celle en titane. Le columbium s’avéra extrêmement difficile à usiner. Aerojet remplaça finalement les brides usinées de fixation de la rallonge de tuyère par des brides roulées et fabriqua une nouvelle rallonge de tuyère à échelle réduite en columbium, destinée à être testée dans la chambre à vide du centre Arnold Engineering Development Center (AEDC) de l’US Air Force. Le test consistait en plusieurs allumages successifs pour simuler le fonctionnement du moteur SPS dans son environnement spatial naturel. Le premier allumage se déroula parfaitement, mais le second provoqua la désintégration de la rallonge de tuyère. On découvrit que de très faibles quantités d’hydrogène présentes dans la chambre d’essai de l’AEDC avaient cristallisé le columbium, et que le choc thermique du redémarrage avait provoqué sa destruction. Bien que la présence d’hydrogène libre ne constitue pas un problème dans l’espace, Aerojet devait qualifier le moteur sur Terre. Un revêtement approprié fut finalement mis au point pour protéger la rallonge contre l’empoisonnement à l’hydrogène. La rallonge de tuyère définitive était en columbium jusqu’au point de rapport de surfaces de 40:1, et en titane au-delà. Bien que le développement des techniques de soudage entre le columbium et le titane ait posé des difficultés, le procédé fut perfectionné, et le moteur SPS vola avec succès à 19 reprises.

L’actionneur de cardan comportait deux paires de moteurs électriques : une paire assurait l’extension de l’actionneur, l’autre sa rétraction. Les moteurs fonctionnaient en continu chaque fois que le moteur SPS produisait de la poussée ; quatre embrayages à particules magnétiques, entraînés par les moteurs, sélectionnaient les fonctions principales et de secours d’extension ou de rétraction. L’ensemble des quatre trains d’engrenages moteur/embrayage était relié à une vis à billes unique, qui convertissait le mouvement rotatif en mouvement linéaire. Le boîtier de l’actionneur de cardan devait être pressurisé, car ni les moteurs ni les embrayages ne pouvaient fonctionner dans le vide. Aerojet a innové en multipliant par plus de quatre le diamètre des embrayages à particules magnétiques, atteignant près de 7,6 cm (3 in). Ces embrayages de grande taille avaient tendance à surchauffer, mais Aerojet persévéra et parvint à les faire fonctionner correctement.

Le développement de l’AJ10-137 a comporté plus de 200 essais d’injecteurs, 230 tests de type "bombe" et 124 configurations différentes d’injecteurs afin d’aboutir à un modèle compatible avec la chambre de combustion ablative. L’assemblage du moteur a été soumis à des essais de développement durant 28 heures et 3 200 démarrages, un nombre élevé pour un moteur de petite taille.

N.d.A : les passages ".. ce qui donnait un moteur de grande taille au regard de sa poussée" et ".. pour un moteur de petite taille" ne sont pas une contradiction mais une différence. |

Le moteur SPS a existé en deux versions : le Block I et le Block II. Le Block II a vu plusieurs améliorations par rapport au modèle Block I, dont les deux plus importantes sont :

• L'établissement d'un rapport de mélange opérationnel de 1,6 unité de masse de comburant par unité de masse de carburant (soit environ 726 g de comburant pour environ 453,59 g de carburant), ce qui permet d’obtenir une impulsion spécifique plus élevée ;

• La réduction de la quantité totale de propergol embarqué, rendue possible grâce à l'évolution des trajectoires du véhicule et à l'amélioration des performances du moteur.

Ces modifications ont conduit à une réduction significative de la taille des réservoirs de propergol. Ce rapport de densité a permis d’uniformiser la taille des réservoirs de comburant et de carburant.

De plus, la section cylindrique des quatre réservoirs a été raccourcie d'environ 28 cm, tout en conservant le diamètre et la conception de la calotte hémisphérique utilisés sur la version Block I. Une amélioration supplémentaire a découlé de cette réorganisation : les réservoirs de stockage et de puisard ont été installés dans des baies adjacentes du module de service (au lieu d’être placés de part et d’autre, comme dans le Block I), ce qui a permis une meilleure répartition du centre de gravité. Les réservoirs de propergol du Block II ont également été conçus pour supporter une pression limite de 15,5 bars (225 psia), contre 16,5 bars (240 psia) pour le Block I. Cette réduction a permis d’amincir davantage les parois des réservoirs. Pour pouvoir abaisser la pression limite à 15,5 bars tout en conservant la limite de conception du Block I pour l’augmentation admissible de la pression de gaz résiduel (ullage), fixée à 14,7 bars (213 psia), un dispositif de décharge à plage étroite a été développé pour les vaisseaux Block II. Comme le système de pressurisation du Block II expulsait une quantité moindre de propergol, une quantité moindre d’hélium était nécessaire. La pression de remplissage a donc été ajustée en fonction de la nouvelle quantité d’hélium, et l’épaisseur des parois a été réduite à la valeur nécessaire pour supporter cette pression plus faible. Cela a permis un gain de masse supplémentaire.

Le SPS est un simple moteur fusée qui utilise un type d'hypergols, des propergols qui ont la particularité de réagir spontanément au contact l'un de l'autre. À la différence de l'essence, du fuel ou de l'hydrogène liquide qui nécessitent une source d'ignition externe pour libérer l'énergie stockée dans leurs liaisons moléculaires, la réaction des hypergols est initiée par leur simple contact, sans besoin d'allumage. De ce fait, le SPS ne possède pas de système électrique d'allumage de son carburant pour sa mise à feu ; il suffit d'ouvrir les électrovannes.

Lorsqu'on mélange deux hypergols, ils réagissent chimiquement de manière exothermique. Leur réaction immédiate libère une quantité d'énergie importante. Dans le cas du SPS, le carburant est de l’Aérozine 50, un mélange 50/50 d’hydrazine anhydre et de diméthylhydrazine asymétrique (UDMH), combiné avec l’oxydant, le tétraoxyde de diazote.

Le programme d’essais du moteur Block II comprenait 392 essais de développement effectués par le sous-traitant dans une installation au niveau de la mer, ainsi que trois phases d’essais réalisées en conditions simulées d’altitude (soit un total de 663 mises à feu) à l’AEDC (Arnold Engineering Development Complex ou complexe d’essais en altitude de l’US Air Force).

Bon à savoir : la diméthylhydrazine ou UDMH de formule (CH3)2N―NH2 est un ergol liquide stockable utilisé comme combustible dans les moteurs des étages inférieurs de nombreux lanceurs. C'est un liquide incolore à odeur ammoniacale qui se décompose spontanément vers 400°C sous la pression atmosphérique en donnant du méthane et du diazote.

Les gaz d’échappement produits par la combustion de l’Aérozine 50 et du tétraoxyde d’azote sont tous transparents, ce qui explique facilement pourquoi le jet du moteur est invisible. Ces gaz sont les suivants :

• vapeur d’eau (H2O)

• azote gazeux (N2)

• monoxyde de carbone (CO)

• dioxyde de carbone (CO2)

• hydrogène gazeux (H2)

• radicaux hydroxyle (OH)

Le moteur est fabriqué par par la division de propulsion spatiale d'Aerojet General Corporation, à Sacramento (Californie). Le SPS est monté sur cardans afin que le vecteur de poussée puisse être aligné précisément sur le centre de gravité du vaisseau, évitant ainsi tout déséquilibre. L’alignement du vecteur de poussée est maintenu soit automatiquement par le système de contrôle d’attitude, soit manuellement par les astronautes. Le moteur ne dispose pas de dispositif de régulation de poussée : une fois allumé, il fonctionne à poussée constante.

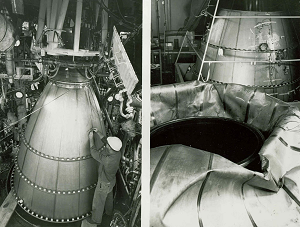

LE MOTEUR-FUSÉE (AEROJET GÉNÉRAL CORP)

Le moteur à chambre de combustion ablatrice est monté dans la moitié inférieure de la section centrale du SM (Service Module). Il a une forme conique et est monté sur cardan. Avec son extension de tuyère dépassant d'environ 2,7 m (plus de 9 ft) sous la cloison arrière du SM, la hauteur totale du moteur est d'environ 406,99 cm (159,944 in). Le diamètre de sortie de l'extension de tuyère est d'environ 249,14 cm (98,4 in) et le moteur pèse environ 295 kg (650 lb). Le rapport d'expansion de la poussée est de 6:1 au niveau de l'articulation de l'extension de la tuyère et de 62,5:1 à la sortie de l'extension de tuyère. Il a une durée de service de 750 secondes et pouvait être redémarré au moins 50 fois pendant une mission.

Le moteur AJ10-137 comprend un ensemble de vannes bi-propergols, un injecteur, une chambre de combustion et une extension de tuyère en forme de cloche boulonnée à la sortie de la chambre de combustion ablative. La chambre de combustion est refroidie par ablation. L'injecteur, en alliage d'aluminium 6061-T6, mélange et pulvérise les ergols. Son refroidissement est principalement passif, assuré par le flux des propergols entrants. L'ensemble de la chambre de combustion a une hauteur d'environ 106,68 cm et un diamètre de 162,56 cm.

La distribution des ergols à travers l’injecteur s’effectue via des orifices annulaires concentriques usinés sur la face de l’injecteur et recouverts par des anneaux de fermeture concentriques. Des collecteurs radiaux alternés, soudés à l’arrière de l’injecteur, répartissent les ergols vers les anneaux. L’injecteur est muni de cloisons afin d’améliorer la stabilité de la combustion.

L'ensemble de vannes bi-propergols utilise de l'azote (GN2) sous pression pour actionner les pré-vannes et les vannes à boisseau, contrôlant ainsi l'admission des propergols dans l'injecteur avec un haut degré de fiabilité. Une conception redondante des vannes assure une fiabilité accrue.

PLUS EN DÉTAIL.. L'ensemble de vannes bi-propergols comprend deux réservoirs de pressurisation à l'azote (GN2), deux pré-vannes d'injecteur, deux régulateurs de GN2, deux soupapes de décharge de GN2, quatre électrovannes de commande, quatre actionneurs et huit vannes sphériques pour les ergols. Deux réservoirs de pressurisation à l'azote gazeux (GN2), montés sur l'ensemble de vannes bi-propergols et pressurisés à ≈17,2 ± 0,3 MPa (2 500 ± 50 psig) à ≈20 °C (68 °F), fournissent la pression nécessaire aux pré-vannes d’injecteur pour un maximum de 43 cycles d’activation. Ces réservoirs d'environ 2,0 litres (120 in³) mesurent ≈24,4 cm de haut (9,6 in) et ≈11,8 cm (4,65 in) de diamètre. Un réservoir GN2 pressurise le système de commande pneumatique principal A, tandis que l’autre alimente le système pneumatique secondaire B. Quatre électrovannes GN2, à trois voies et deux positions, actionnées par solénoïde, sont utilisées pour commander les actionneurs des vannes sphériques d’ergols. Deux de ces électrovannes de commande sont situées en aval des régulateurs GN2 dans chaque système de commande pneumatique. Celles du système principal sont désignées comme les vannes 1 et 2, tandis que celles du système secondaire sont désignées comme les vannes 3 et 4. Quatre actionneurs à piston, de type pneumatique et fonctionnant au GN2, commandent les huit vannes sphériques d’ergols. Chaque piston d’actionneur est relié mécaniquement à une paire de vannes sphériques d’ergols : une pour le carburant et une pour le comburant. Lorsque les électrovannes de commande sont ouvertes, la pression pneumatique est appliquée sur les faces d’ouverture des actionneurs. La pression exercée par les ressorts du côté fermeture est alors surmontée, ce qui provoque le déplacement du piston de l’actionneur. Huit vannes sphériques pour les deux ergols distribuent le carburant et le comburant vers l’ensemble injecteur du moteur. Chaque paire parmi les quatre paires liées se compose d’une vanne sphérique pour le carburant et d’une pour le comburant, commandées par un actionneur unique. Ces quatre paires liées sont disposées selon une configuration série-parallèle : la redondance en parallèle garantit l’allumage du moteur, tandis que la redondance en série permet l’interruption de la poussée. |

Des conduites intégrées au moteur acheminent chaque ergol depuis les points d’interface moteur, situés dans la zone du plan de cardan, jusqu’à l’ensemble de vannes bi-propergols. La tuyauterie comprend des soufflets flexibles permettant la déflexion des conduites lors du mouvement de cardan du moteur, des orifices servant à ajuster le rapport comburant/carburant, ainsi que des filtres empêchant l’entrée de particules dans le moteur. Ces conduites d'alimentation, allant de l'ensemble de vannes bi-propergols aux sorties du réservoir puisard, sont isolées par 30 couches de super-isolation en Mylar® aluminisé d’une épaisseur d'environ 8,9 ± 3,8 µm (0,00035 ± 0,00015 in).

Six réchauffeurs électriques à bande thermofoil double-élément sont installés sur les conduites d’alimentation, depuis les orifices de puisard des réservoirs jusqu’à la bride d’interface, puis sur les conduites moteur entre cette bride et l’ensemble de vannes bi-propergols, ainsi que sur la face inférieure de cet ensemble de vannes. Chaque réchauffeur comprend deux bandes d’environ 2,54 cm (≈ 1 in) de largeur, chacune contenant deux éléments chauffants redondants. Ces bandes sont fixées de manière permanente par un adhésif polymère haute température, garantissant un contact thermique optimal et une résistance mécanique aux contraintes thermiques et mécaniques des phases de lancement et en orbite.

Sur le circuit carburant, 3 éléments sont montés en série, avec des puissances respectives de 15 watts, 9,4 watts et 18,8 watts. Sur le circuit comburant, 3 éléments sont également montés en série, avec les mêmes puissances : 15 watts, 9,4 watts et 18,8 watts. Les réchauffeurs sont commandés manuellement par l’équipage via l’interrupteur SPS LINE HTRS situé sur le panneau MDC-3. Lorsque l’interrupteur est positionné sur A/B, l’alimentation électrique est appliquée à 12 éléments chauffants. En position A, seuls 6 éléments sont alimentés en 28 VCC (volt courant continu). L’interrupteur est basculé sur A ou A/B lorsque l’indicateur SPS PRPLNT TANKS TEMP, également sur le MDC-3, indique une température de +45 °F (≈ 7,2 °C), cette température étant mesurée par un capteur situé sur la conduite de carburant moteur. Lorsque la température atteint +75 °F (≈ 23,9 °C), l’interrupteur est placé sur OFF. Les repères rouges sur l’indicateur sont fixés à +27 °F (≈ -2,8 °C) et +100 °F (≈ 37,8 °C). La température de la conduite d’oxydant moteur peut être utilisée comme référence de secours à l’indicateur principal, et elle est consultable via le panneau MDC-101.

LA CHAMBRE DE COMBUSTION

La chambre de combustion est constituée d’un revêtement interne ablatif, d’une couche isolante en amiante et d’un enroulement externe. Le revêtement ablatif, qui s’étend de la bride de fixation de l’injecteur jusqu’à celle de la tuyère d’extension, est composé d’un ruban tissé à partir de fibres de verre de silice et imprégné d’un composé de résine phénolique à l’aspect plastique (Refrasil), lequel se vaporise progressivement pour absorber la chaleur intense générée par la combustion. Une chambre de combustion ablative a été choisie plutôt qu’une chambre régénérativement refroidie afin de diminuer le risque de gel des ergols. De plus, une augmentation des limites opérationnelles concernant le rapport des ergols, les températures des ergols et la pression de chambre était plus compatible avec les chambres ablatives. Par ailleurs, les études ont montré que la majorité des défaillances du système de propulsion étaient dues à des défaillances des commandes, vannes et solénoïdes, plutôt qu’à des défaillances des injecteurs ou des chambres de combustion. Par conséquent, la redondance a été mise en œuvre, lorsque cela était possible, afin d’améliorer la fiabilité dans ces domaines.

Les chambres sont construites de telle sorte que l'épaisseur ablatrice maximale soit obtenue au niveau du col. Plusieurs couches de bande de fibre de verre imprégnée de résine (tissu de verre et filaments de verre) sont collées par-dessus l'isolation en amiante.

La bride de fixation de l’injecteur et celle de l'extension de tuyère sont fixées à la chambre en collant leurs lèvres au matériau ablatif, puis en recouvrant le tout par un enroulement de fibre de verre. L’injecteur est boulonné sur la bride à l’avant de la chambre de combustion ablatrice, tandis que l'extension de tuyère à profil en cloche est boulonnée à sa sortie.

L'extension de tuyère est fabriquée en columbium (niobium) dans sa partie supérieure, proche de la chambre de combustion et soumise aux températures les plus élevées, et en titane dans sa partie inférieure, là où les températures sont plus modérées. Elle atteint un diamètre de sortie d’environ 2,13 mètres (7 ft), est refroidie par rayonnement et renforcée par un raidisseur externe. Le développement des soudures entre le columbium et le titane a représenté un défi technique significatif, résolu par l'utilisation de baguettes de titane, assurant une liaison structurelle robuste malgré des apparences micrographiques trompeuses. Le rapport d'expansion est de 6:1 à la jonction de l'extension et de 62,5:1 à la sortie.

Bon à savoir : Le "colombium" est l'ancien nom du niobium, un élément chimique découvert en 1801 par Charles Hatchett sous forme d'oxyde Nb2O5. Ce nom de "colombium" lui a été attribué en hommage au district de Columbia, où le minéral avait été identifié.

Pour la petite histoire : en 1866, Christian Wilhelm Blomstrand réussit à préparer du colombium/niobium sous forme impure, avant que Werner von Bolton n'obtienne en 1907 du niobium pur.

Bien que le nom officiel "niobium" ait été adopté internationalement, notamment par l'IUPAC en 1949, le terme "colombium" a persisté aux États-Unis pendant plusieurs décennies et subsiste encore dans certains contextes, notamment dans des publications techniques et des documents historiques.

Le moteur est monté sur la structure du SM et sur un système de cardans (gimbal system) qui permet d'orienter le vecteur de poussée. Ce système, crucial pour contrôler l'attitude du vaisseau Apollo et effectuer des corrections de trajectoire, utilise des actionneurs électromécaniques linéaires, fabriqués par Lear Siegler, installés par paires pour contrôler le tangage et le lacet. Le point d'articulation du cardan est situé au niveau de la gorge de la tuyère.

L’ensemble de fixation de poussée comprend un anneau de cardan, des platines de fixation moteur–véhicule et des entretoises de liaison reliant l’anneau de cardan à l’ensemble chambre de combustion. La structure de poussée permet une inclinaison de ±10° autour de l’axe Z et de ±6° autour de l’axe Y. L’ensemble de fixation de poussée oriente le moteur SPS selon des angles nuls de +1° en lacet et +2° en tangage, afin de compenser la flexion du vaisseau et de la structure de fixation lors du fonctionnement du moteur.

Le contrôle du vecteur de poussée (direction de la poussée) du SPS est assuré par deux servo-actionneurs électromécaniques, dits actionneurs du cardan. Ces actionneurs permettent un contrôle autour de l’axe Z (lacet) de ±4,5 degrés de part et d’autre d’un décalage initial de +1 degré, et autour de l’axe Y (tangage) de ±4,5 degrés de part et d’autre d’un point neutre décalé de –2 degrés. Ce décalage est dû au centre de masse excentré du module de service (SM). Ces éléments constituent un dispositif semi-redondant. Pourquoi "semi-redondant" ? Parce que le principal mécanisme de déplacement de l'actionneur repose sur une simple vis à bille, semblable à celle utilisée dans les systèmes de direction automobile actuels. Cette vis est entraînée par deux moteurs électriques transmettant leur puissance par l’intermédiaire d’embrayages électromagnétiques à particules.

Un ensemble moteur/embrayage assure l’extension de l’actionneur, l’autre sa rétraction. Chaque servo-actionneur dispose de deux ensembles moteur/embrayage totalement redondants afin de garantir la fiabilité de la mission. Pendant le fonctionnement du moteur, les quatre ensembles sont actifs, et les signaux de commande en provenance du vaisseau activent un embrayage particulier correspondant à la position désirée du moteur. Chaque servo-actionneur comprend :

- quatre embrayages électromagnétiques à particules,

- deux moteurs à courant continu

- un engrenage principal,

- une vis de manœuvre avec vérin,

- un écrou à billes,

- deux capteurs de position linéaire,

- deux générateurs de vitesse.

L'ensemble de l'actionneur est enfermé dans un boîtier pressurisé et hermétiquement scellé, car les moteurs électriques et les embrayages magnétiques ne peuvent fonctionner dans le vide spatial. Un moteur et sa paire d’embrayages (extension et rétraction) constituent le système n°1 ; l’autre moteur et sa paire d’embrayages constituent le système n°2. Un circuit de détection de surintensité est associé à chaque moteur de cardan principal et secondaire. Chaque moteur de cardan, ainsi que son circuit de protection, est commandé par un interrupteur distinct situé dans le module de commande (CM).

Un relais de détection de surintensité est intégré à chaque moteur de cardan principal et secondaire, et commandé par un interrupteur situé sur la console principale d’affichage. L’alimentation provenant du bus batterie est appliquée au commutateur motorisé à l’intérieur du relais de surintensité du système principal ou secondaire. L’un des contacts de ce commutateur permet alors d’alimenter le moteur de cardan à partir du bus principal. Lorsque l’interrupteur est relâché, il revient automatiquement (par rappel ressort) en position « marche », ce qui active le circuit de détection de surintensité du relais principal ou secondaire chargé de surveiller le courant fourni au moteur de cardan. Le relais de surintensité du système principal ou secondaire sert à surveiller le courant alimentant le moteur de cardan, notamment les variations d’intensité lors du démarrage initial du moteur et pendant son fonctionnement normal, afin de protéger à la fois le bus principal et le moteur de cardan.

Prenons l’exemple du système de lacet n°1 : le fonctionnement du circuit de surveillance du courant suit la séquence suivante. Si le relais détecte une surintensité au niveau du moteur de cardan n°1, le circuit de surveillance intégré au relais actionne le commutateur motorisé, coupant ainsi l’alimentation du moteur de cardan n°1. Simultanément, un signal de défaillance est envoyé par le relais au sous-système de stabilisation et de contrôle, lequel ouvre les contacts supérieurs du relais pour supprimer les signaux envoyés aux embrayages n°1, et ferme les contacts inférieurs du relais pour appliquer les signaux aux embrayages n°2 du même actionneur. Parallèlement, un signal est envoyé pour allumer un voyant du système d’alerte et de signalisation, indiquant que le moteur de cardan principal est en panne.

L’équipage activerait alors le système de lacet n°2. Cela appliquerait une tension provenant du bus batterie B au commutateur motorisé situé dans le relais de surintensité du système secondaire. Le commutateur fournit ensuite l’alimentation du bus principal B au moteur de cardan secondaire via ses contacts.

Lorsque l’interrupteur secondaire est relâché, il revient automatiquement en position "marche", ce qui active le circuit de détection de surintensité du système secondaire. Si le relais détecte une surintensité au niveau du moteur de cardan n°2, le circuit de surveillance intégré au relais actionne le commutateur motorisé, coupant l’alimentation du moteur. Aucun signal de défaillance n’est émis dans ce cas ; toutefois, le voyant d’alerte du système de lacet n°2 s’allume pour signaler une défaillance du moteur de cardan secondaire. Si le système n°2 tombe en panne à la suite d’une surintensité alors que le système n°1 est déjà hors service, l’actionneur concerné devient inopérant.

Cette procédure de commutation est contrôlée automatiquement lorsque les commutateurs de commande de cardan sont positionnés en mode automatique.

Les embrayages sont de type électromagnétiques à particules. L’engrenage de sortie du moteur de cardan engrène avec celui de l’arbre d’entrée du carter d’embrayage. Les engrenages de chaque carter d’embrayage sont en prise l’un avec l’autre, ce qui entraîne une rotation en sens opposé des deux carters. Le courant d’entrée est appliqué à l’électroaimant monté sur le carter rotatif de l’embrayage, depuis le sous-système de stabilisation et de contrôle, l’ordinateur du module de commande (CM), ou via le contrôle manuel. Un courant de maintien peut être appliqué aux électroaimants des embrayages d’extension et de rétraction, afin d’empêcher tout mouvement du moteur pendant la phase de propulsion initiale de la mission, lorsque les moteurs de cardan sont hors tension.

Les moteurs de cardan sont activés avant la séparation de la tour de sauvetage afin de permettre un fonctionnement du système de propulsion du module de service en cas d’abandon après la séparation de la tour. Ils sont ensuite désactivés dès que possible afin de limiter l’élévation de température provoquée par la rotation du carter d’embrayage entraînée par le moteur de cardan, alors qu’un courant de maintien reste appliqué à l’embrayage. Avant toute phase de poussée, qu’elle soit contrôlée par le sous-système de stabilisation et de contrôle ou en mode manuel, les molettes sont réglées pour positionner le moteur. Ces molettes sont prévues en secours : elles ne commandent pas directement le positionnement du moteur.

Dans tout mode de poussée, le courant d’entrée transmis aux embrayages pour modifier l’angle de cardan (afin de maintenir le vecteur de poussée du moteur aligné sur le centre de masse) dépasse le courant de maintien. Cela augmente le courant envoyé aux électroaimants, lesquels tournent avec les carters d’embrayage. Les particules magnétiques en poudre sèche peuvent être facilement magnétisées ou démagnétisées. Lorsqu’elles sont magnétisées, elles augmentent la force de frottement entre le carter en rotation et le volant d’inertie, entraînant la rotation de ce dernier. Le volant est solidaire de l’arbre de sortie de l’embrayage, ce qui permet à celui-ci d’entraîner le pignon principal (bull gear).

Le pignon principal entraîne un écrou à billes, qui actionne l’arbre de manœuvre de l’actionneur en extension ou en rétraction, selon l’électroaimant de carter d’embrayage auquel le courant est appliqué. Plus le courant d’excitation est élevé, plus la vitesse de rotation de l’arbre de sortie de l’embrayage est grande. Deux capteurs de vitesse de type tachymétrique sont engrenés avec le pignon de l’écrou à billes. Lorsque l’écrou à billes tourne, le capteur de vitesse fournit un signal de retour au réseau sommateur de la logique de commande du vecteur de poussée, afin de contrôler la vitesse de déplacement de la vis d'entraînement (jouant le rôle de frein dynamique pour éviter les sur- ou sous-corrections). Il y a un capteur de vitesse pour chaque système.

La vis d'entraînement (jackscrew) intègre deux capteurs de position disposés pour mesurer un déplacement linéaire, tous deux reliés à un même palonnier. Ces capteurs de position fournissent un retour au réseau sommateur ainsi qu’aux affichages du module de commande (CM). Le système actif transmet une information de retour au réseau sommateur, ce qui réduit le courant envoyé à l’embrayage et permet une variation de vitesse proportionnelle vers la position angulaire souhaitée du cardan, jusqu’au retour au courant de maintien. Un signal est également transmis à l’affichage. Le capteur de position redondant fournit quant à lui un retour au réseau sommateur redondant de la logique de vecteur de poussée pour les embrayages redondants, ainsi qu’à l’affichage si le système secondaire est en fonctionnement.

Un dispositif d’amortissement mécanique constitue une butée rigide qui limite la course à 1 degré supplémentaire au-delà des limites normales du cardan.

Les fonctions de tangage et de lacet automatiques du système de contrôle de réaction du module de service (SM RCS) sont désactivées lorsque le moteur SPS est en fonctionnement.

Le moteur SPS a effectué huit allumages parfaits lors de la mission Apollo 7, démontrant sa fiabilité pour les manœuvres orbitales et les insertions lunaires. Il a été utilisé avec succès lors de toutes les missions lunaires, de Apollo 8 à Apollo 17. Le système d'alimentation en ergols utilisait de l'hélium sous pression pour pousser les ergols vers le moteur. Le moteur n'était pas conçu pour moduler sa poussée ; une fois allumé, il fonctionnait à poussée constante.

LE SYSTÈME DE PRESSURISATION DU SPS

Le sous-système de pressurisation comprend deux réservoirs d’hélium, deux vannes de pressurisation à hélium, deux ensembles de régulateurs de pression doubles, deux ensembles de clapets de non-retour doubles, deux soupapes de surpression et des conduites de distribution vers les réservoirs d'ergols. Les composants critiques sont redondants afin d’accroître la sécurité et la fiabilité d’un système essentiel aux manœuvres orbitales.

Les deux réservoirs sphériques d’hélium, d’un diamètre de 1,02 m (40 in), sont fabriqués par Sargent Industries (El Segundo, Californie). Ils sont montés l’un au-dessus de l’autre dans la moitié supérieure de la section centrale du module de service (SM). Cette disposition minimise l’impact sur le centre de gravité du module. Chaque réservoir, d’une capacité de 0,55 m³ (19,4 ft³), est rempli nominalement à 24 820 ± 345 kPa (3 600 ± 50 psia), avec une pression maximale de fonctionnement de 30 340 kPa (4 400 psia). Ces pressions élevées permettent de stocker une quantité significative d’hélium, nécessaire aux multiples mises à feu du moteur SPS durant la mission Apollo. Les parois ont une épaisseur de 11,7 mm (0,46 in) et chaque réservoir pèse 178 kg (393 lb), illustrant la robustesse de leur conception pour résister aux pressions extrêmes et aux contraintes du vol spatial. Le matériau utilisé est un alliage de titane Ti-6Al-4V (titane avec 6 % d’aluminium et 4 % de vanadium), choisi pour son excellent rapport résistance/masse et sa compatibilité avec l’hélium sous haute pression.

Les vannes à hélium, à ouverture continue et commandées par électroaimant, restent ouvertes tant qu’elles sont alimentées électriquement, et se referment par ressort lorsqu’elles sont hors tension. Elles peuvent être actionnées automatiquement par le système de contrôle du module de commande (CM) ou manuellement par l’équipage en cas de besoin. Chaque vanne comporte un interrupteur de position relié à un témoin sur la console d’affichage du module de commande, situé au-dessus de l’interrupteur de commande correspondant. Cette indication visuelle permet à l’équipage de vérifier l’état des vannes.

Un ensemble de régulation de pression est placé en aval de chaque vanne de pressurisation à l’hélium. Chaque ensemble comprend un régulateur primaire et un régulateur secondaire montés en série, chacun étant muni d’un amortisseur de surpression et d’un filtre à son entrée. L'amortisseur de surpression (snubber) a pour rôle d'atténuer les pics de pression transitoires lors de l'ouverture et de la fermeture des vannes. Le filtre protége les régulateurs contre la contamination par des particules. Le régulateur primaire assure normalement la régulation de la pression d'hélium délivrée aux réservoirs d'ergols. Le régulateur secondaire reste normalement ouvert en conditions d’écoulement dynamique et ne prend le contrôle que si le régulateur primaire laisse passer une pression supérieure à la normale jusqu’au secondaire, offrant ainsi une sécurité supplémentaire en cas de défaillance du régulateur primaire.

Tous les points de consigne des régulateurs sont définis par rapport à un soufflet de référence, dont une face est exposée à la pression ambiante. Cette conception permet de maintenir une pression d'ullage (pression au-dessus du liquide) constante dans les réservoirs d'ergols par rapport au vide spatial. Un seul des deux ensembles de régulation parallèles régule la pression de l’hélium en conditions dynamiques. Si la pression en aval force le second ensemble à se verrouiller (se fermer), la pression régulée chute alors en dessous du seuil de verrouillage de l’ensemble non actif, ce qui permet à ce dernier de redevenir opérationnel, assurant une commutation automatique en cas de problème avec le régulateur actif.

Le point de consigne du régulateur primaire est de 1 282 ± 28 kPa (186 ± 4 psig), tandis que celui du régulateur secondaire est de 1 317 ± 28 kPa (191 ± 4 psig). Cette légère différence de consigne assure une transition en douceur vers le régulateur secondaire en cas de défaillance du primaire.

Chaque ensemble de clapets de non-retour contient quatre clapets indépendants connectés selon une configuration série-parallèle, afin d'assurer une redondance accrue. Cette configuration minimise le risque de fuite ou de blocage du flux d'hélium vers les réservoirs d'ergols. Ces clapets empêchent tout reflux de liquide ou de vapeur de propergol, et permettent ainsi à la pression d’hélium d’atteindre les réservoirs de propergols, maintenant la pression d'ullage nécessaire pour une alimentation moteur fiable. Des filtres sont installés à l’entrée de chaque clapet, au niveau de l’arrivée, pour prévenir la contamination du système de pressurisation.

Les soupapes de surpression à hélium comprennent une soupape de décharge, une membrane de rupture (burst diaphragm) et un filtre. En cas de surpression dans le système d'hélium, si la membrane de rupture cède à une pression prédéterminée, la soupape s’ouvre pour évacuer l’hélium du système concerné, protégeant ainsi l'intégrité des réservoirs et des conduites. Une fois la pression redescendue à son niveau de fonctionnement, la soupape se referme hermétiquement. La membrane de rupture offre une étanchéité plus fiable que la soupape seule, car elle est conçue pour rompre à une pression précise. Un filtre empêche les fragments de membrane d’obstruer le siège de la soupape, assurant une refermeture correcte.

Un dispositif de purge évacue la pression résiduelle dans la cavité située entre la membrane de rupture et la soupape si une fuite se produit au niveau de la membrane. Ce dispositif reste normalement ouvert, mais se referme lorsque la pression atteint un seuil prédéfini de 1 034 kPa (150 psig), indiquant une possible rupture de la membrane. Il se rouvre lorsque la pression redescend à 138 kPa (20 psig). Un capuchon de protection, installé sur l’orifice d’évent de la soupape, empêche l’entrée d’humidité et de corps étrangers ; il reste en place au moment du décollage et est éjecté lors de la première pressurisation en vol.

La membrane de rupture cède à une pression de 1 510 ± 41 kPa (219 ± 6 psig), tandis que la soupape de décharge intervient entre 1 448 et 1 551 kPa (210 à 225 psig), la plage de déclenchement de cette dernière chevauchant la pression de rupture de la membrane, offrant une redondance supplémentaire en cas de surpression lente. Le dispositif de purge se referme lorsque la pression dans la cavité atteint 1 034 kPa (150 psig), et se rouvre lorsque la pression redescend à 138 kPa (20 psig). Ce cycle de fermeture et d'ouverture permettait de signaler une défaillance potentielle de la membrane tout en évitant une perte continue d'hélium.

Fonctionnement global du système de pressurisation : L'hélium sous haute pression est stocké dans les réservoirs. Lors d'une mise à feu du moteur SPS, les vannes de pressurisation s'ouvrent, permettant à l'hélium de passer à travers les régulateurs de pression qui réduisent et stabilisent la pression. Cet hélium à pression régulée est ensuite acheminé via les clapets de non-retour vers les réservoirs de combustible et d'oxydant, maintenant une pression d'ullage constante au-dessus des ergols liquides. Cette pression assure l’écoulement des ergols vers la chambre de combustion du moteur via les conduites d’alimentation. Après la mise à feu, les vannes de pressurisation se ferment, isolant l'hélium jusqu'à la prochaine utilisation. La redondance des composants critiques assure la fiabilité du système pour les multiples allumages nécessaires durant une mission lunaire.

LE SYSTÈME DE PROPERGOL

Le système de propergols du SPS (Service Propulsion System) du module de service Apollo est conçu pour stocker, distribuer et fournir les propergols nécessaires au moteur principal du vaisseau spatial Apollo. Il est constitué de deux réservoirs de carburant en titane (stockage et réservoir d'alimentation) situés dans le Secteur 5, de deux réservoirs d’oxydant en titane (stockage et réservoir d'alimentation) situés dans le Secteur 2, ainsi que des lignes d’alimentation en propergol. Les quatre réservoirs de propergol, cylindriques et à dôme hémisphérique, ont tous été fabriqués par la division Allison de General Motors Corp à Indianapolis, Indiana. Le titane a été retenu comme meilleur matériau pour les réservoirs sous pression en raison de son rapport résistance/masse élevé et de sa compatibilité avec les ergols.

Les raccords de remplissage/vidange du propergol sont situés aux deux coins du bouclier thermique arrière : le raccord carburant se trouve dans le coin -Z (supérieur) et le raccord comburant dans le coin +Y (droit). Ces raccords se prolongeaient vers l'arrière, dans le SLA.

Initialement, la masse brute des réservoirs était de 22 600 kg (49 850 lb) ; cette masse a été réduite à 17 900 kg (39 500 lb) en juillet 1962, en raison du passage au mode de rendez-vous en orbite lunaire, nécessitant moins d’ergols et de volume de réservoirs. La pression maximale des réservoirs était de 240 psig, avec des limites de température de fonctionnement comprises entre 7 °C (44 °F) minimum et 40° C (104 °F) maximum. Parmi les techniques d’expulsion en microgravité étudiées figuraient l’utilisation de soufflets mécaniques, d’une vessie à ressort en forme de parapluie, de vessies pleines, et des manœuvres de tassement (ullage) réalisées par le système de contrôle d'attitude par réaction (RCS). Cette dernière méthode a été retenue pour assurer la mise en position des ergols avant expulsion. Cependant, cette technique a nécessité la conception et le développement d’un réservoir de rétention d’ergol dans les puisards, en tant que dispositif de secours au système de contrôle de réaction (RCS).

Réservoir de stockage de carburant :

• Hauteur : 3,92 m (154,47") ;

• Diamètre intérieur : 1,14 m (45") ;

• Épaisseur de la paroi : 1,37 mm (0,054") ;

• Volume : 3,64 m³ (128,53 ft³) ;

• Capacité : 3 200,7 kg (7 058,36 lb) de Aerozine 50 à 758 kPa (110 psig).

Réservoir de fond (sump tank) de carburant :

• Hauteur : 3,91 m (153,8")

• Diamètre intérieur : 1,30 m (51")

• Épaisseur de la paroi : 1,37 mm (0,054")

• Volume : 4,57 m³ (161,48 ft³)

• Capacité : 3 950,5 kg (8 708 lb) de Aerozine 50 à 758 kPa (110 psig).

Réservoir de stockage d’oxydant :

• Hauteur : 3,92 m (154,47")

• Diamètre intérieur : 1,14 m (45")

• Épaisseur de la paroi : 1,37 mm (0,054")

• Volume : 3,64 m³ (128,58 ft³)

• Capacité : 5 114,4 kg (11 284,69 lb) de N2O4 à 758 kPa (110 psig).

Réservoir de fond d’oxydant :

• Hauteur : 3,91 m (153,8")

• Diamètre intérieur : 1,30 m (51")

• Épaisseur de la paroi : 1,37 mm (0,054")

• Volume : 4,57 m³ (161,48 ft³)

• Capacité : 6 313,9 kg (13 923,72 lb) de N2O4 à 758 kPa (110 psig).

La capacité totale de carburant est de 7 151,43 kg (15 766,46 lb) à 103,4 % de la capacité nominale ; la quantité de carburant mesurable est de 6 919,3 kg (15 252,7 lb) à 99,9 %.

La capacité totale d'oxydant est de 11 433,95 kg (25 208,41 lb) lorsque les réservoirs sont remplis à 103,4 % de la capacité nominale ; l'oxydant mesurable est de 11 067,4 kg (24 389,1 lb) à 99,99 %.

Lorsque les réservoirs sont vides, ils sont pressurisés à environ 69 kPa (10 psig) pour maintenir leur intégrité structurelle.

L’hélium, utilisé pour pressuriser les réservoirs, pousse le propergol et/ou le gaz hélium depuis les réservoirs de stockage à travers leurs conduites de transfert respectives vers les réservoirs puisards. Un tuyau plongeur installé dans chaque réservoir puisard permet au propergol ou au gaz hélium, en provenance des réservoirs de stockage, d’atteindre le fond du réservoir pour en assurer la pressurisation. Les propergols des réservoirs puisards sont dirigés vers des réservoirs collecteurs (dispositif interne au réservoir puisard), puis vers la sortie et le moteur via des conduites d’alimentation flexibles. Un ensemble comprenant un réservoir collecteur à ombrelle, un corps principal et des filtres est installé aux extrémités de sortie des réservoirs puisards. Le réservoir collecteur maintient le propergol à l’extrémité de sortie des réservoirs puisards ainsi que dans la tuyauterie du moteur pendant les phases d’apesanteur. Cela permet l’allumage du moteur sans manœuvre de mise en position, à condition que la quantité restante de propergol du SPS soit supérieure à 10 115 kg (22 300 lb, soit 56,4 %) et qu’aucune poussée du DPS du LM n’ait eu lieu.

LE SYSTÈME DE GESTION DU PROPERGOL ET DE JAUGEAGE (PUGS)

Le système de gestion et de jaugeage des ergols (PUGS) comprend des dispositifs principaux et auxiliaires de mesure des quantités d’ergol, une unité de commande électrique, un ensemble de vanne de régulation du débit d’oxydant, ainsi qu’un panneau d’affichage destiné à l’équipage. Ce système sert à surveiller les quantités d’ergols utilisables restantes dans les réservoirs afin de permettre un réglage manuel du rapport oxydant-carburant lors de l’expulsion des ergols, pour assurer une vidange simultanée de l’oxydant et du carburant.

La quantité de propergol est mesurée par deux systèmes de détection distincts : un système principal et un système auxiliaire. Les capteurs principaux sont des sondes capacitives cylindriques montées sur toute la longueur de chaque réservoir. Dans les réservoirs d’oxydant, les sondes se composent d’une paire d’électrodes concentriques, l’oxydant jouant le rôle de diélectrique. Dans les réservoirs de carburant, une sonde en verre Pyrex, recouverte d’argent à l’intérieur, constitue l’un des conducteurs du condensateur. Le carburant à l’extérieur de la sonde forme l’autre conducteur. Le verre Pyrex fait office de diélectrique.

Le système auxiliaire utilise des capteurs ponctuels, montés à intervalles le long des sondes principales, qui produisent une variation d’impédance en fonction lorsqu’ils sont traversés par le niveau du liquide. Le système principal mesure la quantité de propergol en fonction de la capacité électrique de la sonde, laquelle dépend de la hauteur du propergol. Le système auxiliaire de mesure des propergols utilise sept capteurs ponctuels dans les réservoirs de stockage et huit dans les réservoirs puisards.

Ces capteurs ponctuels sont constitués d’anneaux métalliques concentriques dont l’impédance varie selon qu’ils sont recouverts ou non par les propergols restants.

Ils sont intégrés par un générateur de débit nominal, qui intègre les servomécanismes à un débit proportionnel au débit nominal du carburant et de l’oxydant. Un sélecteur de mode détecte le franchissement d’un capteur par le propergol et commute les servomécanismes auxiliaires du mode générateur de débit au mode position. Le système se déplace alors vers la position indiquée par le convertisseur numérique-analogique, et y demeure pendant 0,9 seconde, afin de corriger toute différence éventuelle.

Le système repasse ensuite en mode générateur de débit jusqu’à ce que le capteur de niveau suivant soit atteint. Un détecteur de séquence non conforme identifie les signaux erronés ou défectueux provenant des capteurs. En cas de défaillance d’un capteur, son signal est ignoré par le système afin d’éviter toute perturbation dans le calcul des quantités.

Le débit des ergols est converti en une mesure de quantité, transmise aux afficheurs de la console principale et à la télémesure. Ces affichages sont mis à jour en cours de poussée, au fur et à mesure que les capteurs de niveau sont découverts. Toute déviation par rapport au rapport oxydant/carburant nominal (1,6 pour 1 en masse) est indiquée en livres par l’indicateur de déséquilibre. Cet indicateur est gradué de manière à montrer l’ajustement nécessaire du débit d’oxydant pour corriger un éventuel déséquilibre.

Lorsque les commutateurs de capteurs sont réglés en position normale, la sortie des deux systèmes de détection est continuellement comparée dans le réseau de comparaison. Si une différence de 3 ±1 % se produit entre le total mesuré par le système principal et celui mesuré par le système auxiliaire, pour le carburant ou l’oxydant, un voyant de signalisation de précaution et d’alerte s’allume.

La sortie de l’amplificateur servo du réservoir puisard d’oxydant et le potentiomètre principal de l’indicateur de déséquilibre sont comparés dans le réseau de comparaison, et si un déséquilibre nominal de 600 livres ou un déséquilibre critique est atteint, un voyant de précaution et d’alerte s’allume.

Lorsque le système de capteurs principal ou auxiliaire est sélectionné à l’aide du commutateur, la sortie de l’amplificateur servo du réservoir puisard d’oxydant et la sortie du potentiomètre principal ou auxiliaire (selon le système sélectionné) de l’indicateur de déséquilibre sont comparées dans le réseau de comparaison, et si un déséquilibre nominal d'environ 272 kg (600 lb) ou un déséquilibre critique est atteint, le voyant de précaution et d’alerte s’allume.

Une fois que le témoin d’alerte s’allume, l’équipage peut déterminer s’il y a un dysfonctionnement dans les systèmes de mesure et d’indication des quantités ou s’il existe réellement un déséquilibre, grâce à une fonction d’auto-test du système.

Si un déséquilibre est présent, l’équipage utilise la vanne d’utilisation des ergols pour rétablir un état équilibré. Le boîtier de la vanne d’utilisation des ergols contient deux vannes à guillotine coulissantes. L’une des vannes à guillotine est primaire, l’autre est secondaire. Des butées sont prévues dans le boîtier pour limiter les déplacements complets d’ouverture ou de fermeture des vannes primaire et secondaire.

La vanne secondaire d’utilisation des ergols a une course double par rapport à la vanne primaire afin de compenser une défaillance de la vanne primaire dans n’importe quelle position.

Les commandes de la vanne d’utilisation des ergols sont situées sur le pupitre principal d’affichage (MDC).

Le saviez-vous ?? Ces propergols, contenus dans ces réservoirs, sont hypergoliques et hautement toxiques ; de ce fait, ils étaient chargés depuis la structure mobile de service, plutôt que depuis la tour de lancement (LUT), comme pour le lanceur.

COMMANDE MARCHE/ARRÊT DE LA POUSSÉE DU SPS

Les disjoncteurs du SCS (Stabilization and Control System) situés sur le panneau MDC-8 alimentent certains commutateurs des panneaux MDC-7 et MDC-1. Les commutateurs du MDC-7 distribuent le courant alternatif et continu au matériel du SCS, ainsi que l'alimentation logique en courant continu à certains commutateurs du MDC-1.

Les disjoncteurs de l'IMU (Inertial Measurement Unit) du système G&N (Guidance and Navigation) situés sur le panneau MDC-5 alimentent le commutateur d’alimentation G/N sur le panneau MDC-1. Lorsque le commutateur G/N est positionné sur IMU, l’alimentation est fournie au commutateur SC CONT (commutateur de sélection du mode de commande du vaisseau spatial) sur le panneau MDC-1. Lorsque le commutateur SC CONT est positionné sur CMC (Command Module Computer ou AGC), un signal d’événement discret est envoyé à la commande de translation. Lorsque cette commande n’est pas en position horaire (position neutre), cela autorise la transmission de l’événement discret au CMC.

Les disjoncteurs SPS PILOT VALVE MNA et MNB (vanne pilote SPS MNA et MNB) situés sur le panneau MDC-8 alimentent respectivement les commutateurs ΔV THRUST NORMAL A et B (commutateurs ΔV poussée standard A et B) situés sur le panneau MDC-1.

Les commutateurs ΔV THRUST NORMAL A et B sur MDC-1 fournissent l’alimentation d’armement aux relais et aux électrovannes de commande du SPS. Ils alimentent également les commutateurs FCSM SPS A et B sur MDC-1 (pour les CSM 106 à CSM 111).

Les commutateurs FCSM SPS A et B sont positionnés et verrouillés en position RESET/OVERRIDE (position réinitialisation/dérogation pour les CSM 106 à CSM 111). Ils fournissent l’alimentation d'activation à la logique THRUST ON-OFF (pour les CSM 106 à CSM 111). Les désignations des commutateurs FCSM sont recouvertes d’un autocollant vierge sur les CSM 106 à CSM 111. Les commutateurs FCSM sont retirés à partir du CSM 112 et sur les suivants.

La commande THRUST-ON (poussée activée) du moteur SPS est délivrée par la logique THRUST ON-OFF (logique d'activation /de désactivation), dans les modes CMC ou SCS ΔV (mode ΔV du SCS : SCS = système de contrôle de stabilité et ΔV = variation de vitesse). Cette logique THRUST ON-OFF commande les SPS DRIVERS 1 et/ou 2 (circuits de commande SPS 1 et/ou 2). Les SPS DRIVERS appliquent une mise à la masse en condition THRUST ON du côté négatif des électrovannes et relais SPS. En condition THRUST OFF (poussée désactivée), ils suppriment cette mise à la masse pour ces mêmes électrovannes et relais.

• Le DRIVER 1 établit une masse pour les électrovannes SPS n° 1 et n° 2 ainsi que pour les relais SPS S31A3K1 et S31A3K3.

• Le DRIVER 2 établit une masse pour les électrovannes SPS n° 3 et n° 4 ainsi que pour les relais S31A3K2 et S31A3K4.

Lorsque les relais SPS sont alimentés, ils fournissent l’alimentation du système de jaugeage SPS ainsi qu’aux vannes hélium SPS He VLV 1 et 2. Les commutateurs SPS He VLV sur le panneau MDC-3 doivent être en position AUTO, et le commutateur de jaugeage SPS (gauging) sur le panneau MDC-4 en position AC1 ou AC2.

Lorsque les électrovannes de commande sont activées, elles permettent d’alimenter les actionneurs des vannes bi-propergol à boisseau sphérique en pression GN (gaz neutre). Les vannes à boisseau correspondantes, une fois ouvertes, permettent aux ergols de s’écouler dans l’injecteur, où ils s’atomisent et s’enflamment spontanément (réaction hypergolique).

Le commutateur SPS THRUST DIRECT ON (mode direct – poussée activée du SPS ) situé sur le panneau MDC-1 permet d’activer un mode de secours alternatif aux modes CMC et/ou SCS ΔV. Lorsque le commutateur SPS THRUST DIRECT ON est placé sur SPS THRUST DIRECT ON, une mise à la masse est établie du côté négatif des relais SPS et des électrovannes de commande. Le moteur est alors activé (commandé en mode ON), à condition que les commutateurs ΔV THRUST NORMAL soient en position A et/ou B, et ce indépendamment de la logique SPS THRUST ON-OFF.

Les SPS DRIVERS n°1 et/ou n°2 coupent la mise à la masse du côté négatif des relais SPS et des électrovannes de commande, lorsque la logique THRUST-OFF du CMC ou du mode SCS ΔV envoie la commande correspondante. La commande THRUST-OFF entraine la désactivation (mise hors tension) des relais SPS et des électrovannes de commande. Cela permet aux électrovannes de commande de purger à l’extérieur la pression GN2 présente dans l’actionneur. La pression du ressort de l’actionneur referme les vannes à boisseau, entraînant ainsi l’arrêt du moteur.

En mode SPS THRUST DIRECT ON, la mise à la masse appliquée au côté négatif des relais SPS et des électrovannes de commande est coupée en positionnant l’interrupteur SPS THRUST DIRECT ON sur NORMAL. Cela permet la désactivation des électrovannes de commande et des relais, entraînant ainsi l’arrêt du moteur de la même manière que par les SPS DRIVERS.

L’interrupteur ΔV THRUST NORMAL A, en position A, active la logique du circuit du banc A, arme les relais SPS et les électrovannes de commande du banc A, et met sous tension la prévanne injecteur A. Cette prévanne permet ensuite à la pression GN2 d’atteindre les électrovannes de commande n°1 et n°2.

L’interrupteur ΔV THRUST NORMAL B placé sur B active la logique du circuit du banc B, arme les relais SPS et les électrovannes de commande du banc B, et met sous tension la prévanne d’injection B. Cette prévanne permet ensuite de transmettre la pression GN2 aux électrovannes de commande n° 3 et n° 4.

Le CMC commande la mise en poussée (THRUST-ON) en mode CMC AV en fournissant un signal logique 0 à la logique THRUST ON-OFF, à condition que l’interrupteur SC CONT soit en position CMC et que la commande de translation ne soit pas en position horaire (position neutre). Les SPS DRIVERS appliquent alors une mise à la masse au côté négatif des relais SPS et des électrovannes de commande.

L’interrupteur AV THRUST NORMAL A est positionné sur A pour un fonctionnement en banc unique. Si un fonctionnement en double banc est souhaité, 5 secondes ou plus après la mise en poussée SPS (SPS THRUST-ON), l’interrupteur AV THRUST NORMAL B est positionné sur B. Lorsque le CMC change le signal logique de 0 à 1, la commande THRUST-OFF est envoyée. Les interrupteurs AV THRUST NORMAL A et/ou B sont alors remis en position OFF.

Le mode ΔV du SCS est activé en plaçant l’interrupteur SC CONT sur SCS. Un signal d’autorisation de poussée est obtenu à partir du compteur d’affichage EMS/ΔV lorsque celui-ci indique une valeur égale ou supérieure à 00000.0. L’ordre de mise en poussée (THRUST ON) est transmis par une commande de translation en +X et par l’appui sur le bouton-poussoir THRUST ON (sur MDC-1). Le signal de commande en +X est nécessaire pour activer la logique THRUST-ON.

La fonction de commande +X peut être obtenue soit en appuyant sur le bouton-poussoir DIRECT ULLAGE (mise en pression directe) sur MDC-1, soit en positionnant la commande de translation sur +X, soit en plaçant la commande de translation en position antihoraire (mode d’abandon SPS ABORT).

La différence entre ces commandes est que les commandes DIRECT ULLAGE ou SPS ABORT déclenchent une mise à feu directe des moteurs RCS du module de service (SM) via l’activation directe des bobines, et inhibent les bobines automatiques de tangage et de lacet des moteurs SM RCS via la commande IGNITION 1 (IGN-1 pour signal logique d’allumage 1).

La commande +X via le manche de translation utilise les bobines automatiques du RCS du SM, permettant ainsi de maintenir l’asservissement en attitude. Ces bobines automatiques (tangage et lacet) sont ensuite inhibées automatiquement une seconde après le déclenchement du moteur SPS, par l’intermédiaire de la commande IGN-1.

Lorsque la mise à la masse est appliquée aux électrovannes de commande et aux relais du SPS par le ou les SPS DRIVERS, le bouton-poussoir THRUST ON peut être relâché, et la commande +X interrompue. La mise à feu du moteur SPS est alors maintenu par le circuit de verrouillage du SCS (SCS lock-in circuit).

L’interrupteur ΔV THRUST NORMAL A est positionné sur A pour un fonctionnement en banc unique (single-bank). Si un fonctionnement en double banc est souhaité, cinq secondes ou plus après la mise en poussée SPS, l'interrupteur ΔV THRUST NORMAL B doit être positionné sur B. La fonction de la commande +X et l’appui sur le bouton-poussoir THRUST ON doivent alors être réengagés pour transmettre l’ordre de mise en poussée au banc B et à la logique SCS B.

Lorsque le compteur EMS/ΔV indique -0,1, le signal d’activation du compteur EMS/ΔV est supprimé, et l’ordre d’arrêt de poussée (THRUST OFF) est transmis. Les interrupteurs ΔV THRUST NORMAL A et/ou B sont alors positionnés sur OFF.

La logique marche-arrêt de la poussée du SPS (SPS THRUST ON-OFF logic) peut être transférée du CMC vers le mode SCS ΔV pendant une phase de poussée du moteur SPS. Le contrôleur de translation peut être tourné en position horaire ou l’interrupteur SC CONT basculé sur SCS. Dans l’un ou l’autre cas, la logique logique marche-arrêt de la poussée est alors transférée vers le mode SCS ΔV. Le moteur SPS continuera à fonctionner (à condition que le compteur EMS/AV affiche une valeur supérieure ou égale à 00000,0), grâce à la présence du circuit de verrouillage SCS. L’arrêt de la poussée (THRUST OFF) sera alors commandé comme dans le mode normal SCS ΔV.

Si l’on souhaite utiliser le mode manuel SPS THRUST DIRECT ON, l’interrupteur ΔV THRUST NORMAL A est positionné sur A (pour un fonctionnement à un seul banc), et l’interrupteur SPS THRUST DIRECT est placé sur SPS THRUST DIRECT ON. L'interrupteur SPS THRUST DIRECT ON, lorsqu'il est positionné sur SPS THRUST DIRECT ON, fournit une mise à la masse aux relais SPS et aux électrovannes de commande. Si une opération à double banc est souhaitée, 5 secondes (ou plus) après la mise en poussée SPS, l'interrupteur AV THRUST NORMAL B est positionné sur B.

Pour interrompre la poussée en mode SPS THRUST DIRECT ON, il faut replacer l’interrupteur SPS THRUST DIRECT ON en position NORMAL. Toutefois, dans certaines conditions, replacer cet interrupteur en position NORMAL ne coupera pas le moteur. Ces conditions sont les suivantes : avec le commutateur SCS LOGIC BUS PWR (alimentation du bus logique du SCS) sur MDC-7 positionné sur 2/3, et avec le commutateur SC CONT sur MDC-1 est en position SCS, ou le commutateur SC CONT est en position CMC avec la commande de translation tourné en position horaire et le compteur ΔV au-dessus de 0. Dans ces conditions, le mode SCS ΔV fonctionne en parallèle du mode SPS THRUST DIRECT ON de manière involontaire. Avec l’interrupteur SPS THRUST DIRECT ON en position NORMAL, l’atteinte de la valeur –0,1 par le compteur EMS/ΔV déclenchera l’arrêt de la poussée comme dans le mode normal SCS ΔV. Si l’interrupteur SPS THRUST DIRECT ON est placé en position NORMAL alors que le compteur EMS/ΔV est déjà inférieur à –0,1, cela suffira à couper le moteur.

Une commande manuelle de secours d’arrêt de poussée (THRUST OFF) pour les modes CMC, SCS ou SPS THRUST DIRECT ON est obtenue via les commutateurs ΔV THRUST NORMAL A et B.

• Si un fonctionnement en mode simple banc a été utilisé, placer l’interrupteur AV THRUST NORMAL correspondant sur OFF arrêtera le moteur.

• Si un fonctionnement en mode double banc a été utilisé, placer les interrupteurs AV THRUST NORMAL A et B sur OFF arrêtera le moteur.

Positionnez les commutateurs ΔV THRUST NORMAL A et B sur OFF supprime l’alimentation d’armement des relais SPS et des électrovannes de commande.

Le circuit logique SPS THRUST-ON-OFF assure également plusieurs fonctions de sortie. Une mise à la masse est fournie pour l'illumination du témoin THRUST-ON sur l'affichage EMS. La mise à la masse est détectée par la logique d’allumage SPS.

Ainsi, tant que les disjoncteurs EMS MN A et/ou MN B sur le MDC-8 sont fermés, que les commutateurs ΔV THRUST NORMAL A et B sur le MDC-1 sont en position OFF, et que les commutateurs FCSM SPS A et B sur le MDC-1 sont placés et verrouillés en position RESET/OVERRIDE (sur les CSM 106 à CSM 111), le voyant SPS THRUST ON sur l’EMS (MDC-1) ne s’allumera pas.

Les commutateurs FCSM SPS A et B sont supprimés à partir du CSM 112 et suivants.

Le voyant SPS THRUST ON sur l’EMS s’allume lorsqu’une mise à la masse est fournie via le circuit logique pilote (circuit logic driver) No. 1 et/ou No. 2, ou lorsque commutateur SPS THRUST DIRECT ON sur le MDC-1 est placé sur SPS THRUST DIRECT ON.

Le signal de désactivation automatique des moteurs SM RCS de tangage et de lacet (signal IGN-1) n’est activé qu’une seconde après l’allumage du moteur SPS en mode SCS AV, et n’est désactivé qu’une seconde après l’extinction du SPS dans ce même mode.

Le signal logique IGN-2, requis pour les logiques SCS-TVC (contrôle vectoriel de poussée via le SCS) et MTVC (contrôle manuel du vecteur de poussée), est généré en même temps que la mise à la masse des électrovannes SPS en mode SCS ΔV, mais n’est supprimé qu’une seconde après la suppression de la mise à la masse, afin de maintenir le contrôle du vaisseau pendant la phase de décélération qui suit l’arrêt du moteur SPS.

Le voyant mise en garde/avertissement SPS ROUGH ECO (fonctionnement instable en régime économique) situé sur le MDC-2, pour les CSM 106 à CSM 111, est recouvert d’un autocollant opaque. Le système de surveillance de la stabilité de la combustion en vol (Flight Combustion Stability Monitor, FCSM) est rendu inopérant sur les CSM 106 à CSM 111 en isolant les fils d’alimentation électrique menant au FCSM.

Les désignations des interrupteurs FCSM SPS A et SPS B sont également recouvertes par un autocollant opaque sur les CSM 106 à CSM 111. Ces interrupteurs FCSM SPS A et SPS B sont positionnés et sécurisés en position RESET/OVERRIDE sur ces mêmes vaisseaux.

Sur les CSM 112 et suivants, le voyant SPS ROUGH ECO, les interrupteurs FCSM SPS A et SPS B, le signal SPS READY au CMC, ainsi que les composants du FCSM sont physiquement retirés.

DISPOSITIF DE SÉCURITÉ EN VOL : LE FLIGHT COMBUSTION STABILITY MONITOR

Le Flight Combustion Stability Monitor (FCSM) est un dispositif de sécurité embarqué sur certains modules de commande Apollo, conçu pour surveiller en temps réel la stabilité de la combustion dans le moteur principal du module de service, le SPS (Service Propulsion System). Les accéléromètres composant ce système sont montés sur l’injecteur du moteur SPS pour détecter toute augmentation des vibrations caractéristiques d’une instabilité de combustion.

Trois accéléromètres regroupés dans un boîtier envoient leurs signaux à un amplificateur. Lorsque le niveau de vibration dépasse 180 ± 18 g en crête-à-crête pendant 70 ± 20 millisecondes, un détecteur de seuil déclenche un interrupteur d’alimentation qui active la logique de sommation (summing logic).

La logique de sommation se déclenche si elle reçoit deux signaux ou plus indiquant une combustion instable ; les contacts normalement fermés s’ouvrent, coupant l’alimentation de l’onduleur dans la logique de poussée et provoquant l’arrêt du moteur. Parallèlement, un voyant d’alarme et d’avertissement s’allume. Cependant, le moteur ne s’arrête pas si la poussée est activée en mode manuel.

Les circuits de déclenchement du système alimentent en continu les bobines des relais de la logique de vote (voting logic) dès qu’une instabilité est détectée. Lors des poussées pilotées par l’ordinateur du module de commande ou le sous-système de stabilisation et de contrôle, l’alimentation des relais est maintenue même après l’arrêt du moteur, alors qu’il n’est plus possible de détecter une instabilité de combustion.

Le système de surveillance de la stabilité de combustion en vol peut être réarmé après avoir provoqué un arrêt moteur, et il peut également être désactivé (contourné) par l’équipage afin d’éviter un arrêt automatique du moteur.

À partir du CSM-112 (Apollo 15), le FCSM a été entièrement supprimé, ainsi que son interface avec les autres sous-systèmes (voyants d’alerte, interrupteurs, signal AGC)

LE BOUCLIER THERMIQUE DU SPS

Comme nous l'avons vu, le SPS est logé dans la structure du module de service et assure la propulsion principale du vaisseau spatial. Le panache d’échappement du SPS n’entre en contact avec aucune partie du vaisseau spatial ; par conséquent, aucune protection thermique spécifique n’est requise. Toutefois, un bouclier thermique à la base du module de service est prévu pour protéger la structure contre le rayonnement émis par le panache et la tuyère.

Le bouclier thermique arrière est fabriqué à partir de nickel, de fibre de verre, de fibre de quartz et de Mylar aluminisé. Une coque extérieure en nickel, d’une épaisseur atteignant 3,8 mm (0,15 in), forme l’enveloppe externe. La coque intérieure est constituée de fibre de verre, dont l’épaisseur varie entre 0,76 et 1,52 mm (0,03 à 0,06 in). Une couche intermédiaire de fibre de quartz épaisse de 25,4 mm (1,0 in) est utilisée entre les coques extérieure et intérieure, tandis qu’une dernière couche de Mylar aluminisé d’environ 6,35 mm (0,25 in) appliquée sur la face interne de la coque intérieure complète le bouclier thermique arrière.

Le bouclier thermique arrière associé au soufflet flexible protègent les réservoirs principaux du SPS, les systèmes de distribution des propergols et le câblage électrique contre la chaleur générée par le moteur SPS.

Les critères ayant guidé la conception du bouclier thermique arrière étaient les suivants :

a) prévoir un espace de dégagement suffisant pour les conduites de carburant, les vannes, les réservoirs, le cardan du moteur et l’antenne à gain élevé situés sous la cloison arrière ;

b) assurer une interface entre le moteur et les réservoirs de carburant ;

c) sélectionner des matériaux offrant le meilleur compromis entre masse et protection thermique.

Aucun essai n’étant prévu pour le bouclier thermique arrière, il n’existe donc aucune exigence en matière d’essais.

LES ESSAIS DU SPS

Le SPS a été testé dans la cellule d’essai J-3 de l’AEDC. L’installation d’essai comprenait le dispositif F3 – une version au sol des réservoirs de propergol, des conduites et de l’avionique du module de service Apollo, reproduisant les caractéristiques hydrodynamiques du système. Le dispositif F3 avait été fabriqué par North American Aviation – Space and Information Systems Division.

La cellule d’essai J-3 pour moteurs-fusées est une installation hors sol capable de tester des moteurs délivrant une poussée allant jusqu’à environ 445 kN (100 000 lbf). Elle a été activement utilisée pour les essais de développement du second étage Transtage du lanceur Titan III et du moteur du module de service Apollo. Pour ces deux campagnes d’essais, des réservoirs de vol, des conduites de propergol et les systèmes associés ont été employés. Des cycles de fonctionnement représentatifs des missions ont été menés dans les deux programmes, avec des séquences programmées de mise à feu, d’arrêt et de phase balistique, sur des périodes d’essai pouvant atteindre 36 heures, tout en maintenant une altitude simulée supérieure à environ 33 500 mètres (110 000 ft). Ceci s’est avéré particulièrement important pour le développement des moteurs à faible pression de chambre équipés de chambres de combustion ablatives, car cela a permis de caractériser les phénomènes de carbonisation et d’imprégnation du matériau ablative.

Le diffuseur supersonique et l’éjecteur entraîné par la vapeur se déchargeaient dans des pulvérisations d’eau de refroidissement à saturation, et étaient raccordés à des dispositifs d’échappement secondaires à écoulement continu, évacuant vers l’atmosphère. Des épurateurs étaient prévus pour traiter les propergols vidangés, ventilés et purgés, afin de les faire réagir chimiquement (et ainsi les rendre inertes) avant leur rejet dans l’atmosphère.

Le saviez-vous ?? Après le dernier lancement de Titan II, le Launch Complex 16 (LC-16) de Cape Canaveral a été réaffecté à la NASA en janvier 1965 afin de soutenir les essais de mise à feu statiques du moteur de propulsion du module de service Apollo. Un banc d’essai (enceinte à vide) a été construit à cet effet. Cette reconversion a permis de tester le moteur dans des conditions proches de celles rencontrées en vol, assurant ainsi sa fiabilité avant sa première utilisation dans l’espace. En novembre 1965, avant le premier vol du SPS lors de la mission AS-201, les ingénieurs ont réalisé une mise à feu statique du moteur sur l’aire de lancement 16, marquant une étape importante dans le programme Apollo. Ces essais ont validé les performances du SPS.

(merci à BBspace pour l'anecdote)

Anecdote : Lors du vol lui-même, le 26 février 1966, le SPS n’a atteint que 30 % de la poussée prévue pendant les 104 secondes de mise à feu, en raison de l’ingestion d’hélium. Le même résultat a été observé lors d’une seconde mise à feu de 10 secondes, destinée à tester la capacité de redémarrage du moteur.

Anhydre : produit chimique qui ne contient pas d'eau. Dans le cas de l'hydrazine anhydre, cela signifie que l’hydrazine est dans sa forme pure, sans eau ni solvant.

Inhibé : signifie que des additifs (en général quelques pourcents d’un agent chimique) ont été ajoutés.

Textes traduits de l'anglais, sources : site apollosaturn.com, "Apollo XIII : lost moon" ; PDF "Design of the Apollo Service Module Rocket Engine for Manned Operation" de A. L. Feldman et Dan David ; " Remembering the Giants: Apollo Rocket Propulsion Development" de Fisher, Steven C. and Shamin A. Rahman ; Apollo Operations Handbook, Block II Spacecraft Volume 1, Spacecraft Description SM2A-03-BLOCK II ; Apollo Spacecraft News Reference ; Fracture Growth Testing of Titanium 6Al-4V in AF-M315E ; Apollo Systems Engineering Manual : Service Module And Adapter Structure by North American Aviation, Space and Information Systems Division. Textes de Paul Cultrera, tous droits réservés.