LES RETOMBÉES DU PROGRAMME APOLLO : UN BON DE GÉANT POUR LES TECHNOLOGIES DU QUOTIDIEN..

La Lune, ce brillant objet du ciel nocturne qui a fait l'objet d'inombrables spéculations de la part de gens bien inspirés, est à l'origine de nombreuses découvertes scientifiques dans l'espace et sur Terre, grâce au programme Apollo.

L'impact du programme Apollo sur l'évolution technologique est indirect et porte sur des domaines bien précis. Il est difficile de distinguer la contribution du programme de celle des projets militaires (missile balistique) qui le précèdent ou l'accompagnent. Si les technologies concernées peuvent être clairement identifiées, il est beaucoup moins facile de mesurer précisément l'incidence du programme spatial sur les progrès constatés.

Voici un petit résumé de ce que nous a apporté le programme Apollo dans notre vie quotidienne.

Disclaimer : Les informations contenues dans cette page proviennent de brochures d'époque (NASA spinoff). Depuis leur publication, les produits et techniques mentionnés ont continué d’évoluer. Cette liste d'exemples est non exhaustive.

DANS L'INDUSTRIE (en général)

Dans le cadre du programme Apollo, l'industrie métallurgique doit répondre à des exigences particulièrement strictes : réduction de la masse, absence de défauts, et adaptation aux contraintes de l’environnement spatial, telles que le vide (entraînant la sublimation de certains métaux), les vibrations ou encore les fortes températures. Cela conduit au développement de nouvelles techniques de soudage, parmi lesquelles le soudage par explosion, afin d’obtenir des pièces sans défaut. Le recours à l’usinage chimique est fréquent ; cette méthode deviendra par la suite un procédé essentiel dans la fabrication des composants électroniques. Il est également nécessaire de mettre au point de nouveaux alliages et d’utiliser des matériaux composites. Les instruments de mesure embarqués à bord des engins spatiaux doivent quant à eux répondre à des exigences de précision, de fiabilité et de rapidité bien supérieures aux standards habituels.

Exemple : contrôleur de débit de gaz

Un équipement essentiel des vaisseaux spatiaux Apollo était un dispositif utilisé pour mesurer le débit d'oxygène dans le système de support de vie du vaisseau. Il était crucial d'obtenir des mesures extrêmement précises pour détecter les fuites dans la cabine, s'assurer que l'approvisionnement en oxygène ne s'épuisait pas trop rapidement, et pour permettre aux astronautes de respirer normalement. Le dispositif de mesure, appelé Mass Flowmeter (Débitmètre de masse), a été développé par la société Tylan Corporation, située à Torrance, en Californie.

La technologie développée pour le débitmètre Apollo a servi de base pour un produit commercial, désormais largement utilisé dans l'industrie des semi-conducteurs : le Tylan Mass Flow Controller (Contrôleur de débit de masse), illustré ci-dessous. Son application principale est le contrôle précis des gaz réactifs, tels que l'hydrogène, le phosphine et le silane, lorsqu'ils sont diffusés à des températures extrêmement élevées dans des plaquettes de silicium. Ces plaquettes sont ensuite découpées en circuits intégrés, ou "puces", pour des produits électroniques.

Le contrôle précis des processus offert par le Mass Flow Controller permet de produire des puces de circuits plus performantes à un coût réduit.

L’assistance industrielle apportée par la NASA ne prend pas toujours la forme d’un financement direct de technologies ou même de transferts de recherches aérospatiales. Le rôle moteur exercé peut parfois être plus subtil. La NASA dispose de six centres d'applications industrielles implantés dans des universités à travers le pays. Ces centres ont un accès informatisé à environ 750 000 rapports liés à l’espace, ainsi qu’à dix fois plus de rapports et d’articles provenant de sources privées.

Exemple : la société Plasteel Products Corp., située dans le comté de Washington, en Pennsylvanie, s’est adressée à l’un de ces centres d’information de la NASA pour explorer des solutions concernant les feuilles de métal "rigidifiées". Il est en effet possible d’obtenir des tôles plus fines présentant la même résistance que des tôles plus épaisses grâce à des procédés de pliage à froid, d’emboutissage ou de gaufrage, une technique appelée "rigidification".

Le NASA Industrial Applications Center de l’université de Pittsburgh a identifié 36 rapports correspondant aux besoins de Plasteel. Sur la base de cette recherche, l’entreprise a acquis une machine à gaufrer qui devrait lui permettre de proposer des panneaux métalliques d’un calibre plus fin, lorsque les réglementations du bâtiment le permettent.

Le programme Apollo a par ailleurs contribué à l’essor de l’informatique : le développement des logiciels de navigation et de pilotage des vaisseaux marque l’apparition d’une distinction claire entre matériel et logiciel. Les méthodes de programmation et de test se sont également développées sous l’effet des exigences de fiabilité et de la complexité des logiciels conçus pour le programme.

Un système de guidage et de contrôle pour automatiser les haveuses qui découpent le charbon à partir du front de taille d’un gisement. Pour développer ce système, les ingénieurs du Marshall appliquent des technologies développées initialement pour le véhicule lunaire Apollo (Lunar Roving Vehicle).

DANS LE MÉDICAL

L'instrumentation biomédicale est née de la nécessité de contrôler l'état de santé des astronautes en vol.

Électrodes pour cardiogrammes

Une autre retombée liée à la cardiologie provient des électrodes biomédicales qui transmettent les signaux électriques du corps des astronautes. Lors des premiers vols spatiaux habités, il a été découvert que les électrodes existantes n’étaient pas adaptées, car elles devaient être confortables pendant de longues périodes et extrêmement sensibles pour capter les faibles signaux électriques du cœur. Depuis, les électrodes biomédicales ont fait l’objet d’un développement intensif tout au long du programme spatial. Elles sont désormais utilisées dans les électrocardiogrammes et autres instruments hospitaliers à travers le pays, en particulier pour les patients nécessitant des soins constants et de longue durée.

Les avancées de la NASA dans le domaine des transducteurs spatiaux, ou dispositifs permettant de convertir l’énergie d’une forme à une autre, ont été transférées pour la détection de l'artériosclérose, ou durcissement des artères. Le test habituel consiste à insérer une aiguille creuse dans une artère pour mesurer directement le pouls artériel, un processus long et douloureux.

La retombée spatiale permet désormais de déterminer la flexibilité des artères de manière externe. L’appareil utilise un transistor sensible à la pression, qui convertit les impulsions artérielles en signaux électriques. Une fois amplifiés, ces signaux peuvent être enregistrés sur un électrocardiographe standard.

Les combinaisons réfrigérantes

Les combinaisons réfrigérantes, qui ont permis aux astronautes d'Apollo de rester à l'aise lors de leurs sorties lunaires sur la Lune, où les températures peuvent atteindre environ 121°C (250°F) en raison de l'absence d'atmosphère pour bloquer les rayons du Soleil, sont désormais utilisées dans divers secteurs. Ces combinaisons étaient composées d'une couche extérieure en nylon soutenant un réseau intérieur de tubes, à travers lesquels circulait de l'eau fraîche pour assurer le confort des marcheurs lunaires. Depuis leur développement, elles sont utilisées par des pilotes de course, des techniciens de réacteurs nucléaires, des ouvriers de chantiers navals, des personnes atteintes de sclérose en plaques, ainsi que par des enfants souffrant de dysplasie ectodermique hypohidrotique, une maladie congénitale rare qui limite la capacité du corps à réguler sa température. Forts des progrès réalisés par les chercheurs de la NASA-Ames dans la conception de ces systèmes permettant un contrôle thermique très efficace, cette technologie a été appliquée au développement de vêtements refroidis à l'eau. Un exemple est un soutien-gorge refroidi par liquide utilisé pour faciliter la détection du cancer du sein grâce à la thermographie infrarouge, une technique qui repose sur la détection de la chaleur dégagée par les tissus cancéreux. Ce dispositif, en cours d'évaluation par le Breast Cancer Detection Demonstration Center d'Oklahoma City, améliore la résolution de l'image thermographique en refroidissant la surface du sein.

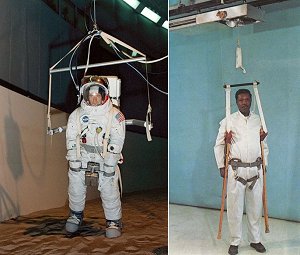

le saviez vous ?? Le simulateur de gravité lunaire utilisé pour l'entraînement des astronautes a été adapté aux efforts de rééducation.

DANS LES TRANSPORTS

Commande de vol électrique

Baptisé système numérique de commande de vol électrique (Digital Fly-by-Wire System), ce dispositif remplace l’ensemble traditionnel, lourd et complexe, de tringleries et de câbles mécaniques par des capteurs de mouvement, des câbles électriques et des ordinateurs de bord.

Ce système électronique, rapide et contrôlé par ordinateur, applique précisément la réponse nécessaire aux commandes pour assurer un vol plus stable. Pour les passagers, cela se traduit par une expérience de vol plus douce et plus sûre, avec une réduction sensible des secousses et des mouvements dus aux turbulences. Pour les ingénieurs aéronautiques, ce système offre de nouvelles possibilités de conception : la stabilité accrue et la répartition précise des charges permises par le contrôle informatique rendent possible l'utilisation de structures plus légères et de surfaces de queue réduites, ce qui diminue le poids de l’appareil et réduit encore la consommation de carburant.

Sécurité et efficacité du trafic automobile

Par exemple, les logiciels d’analyse des trajectoires et des sites d’atterrissage sur la Lune utilisés lors du programme Apollo ont contribué au développement du premier système de contrôle du trafic automobile entièrement informatisé du pays. Le système prototype, nommé SAFER (Systematic Aid to Flow on Existing Roadways), a été installé par une société aérospatiale dans une zone de 23,4 kilomètres carrés (9 miles carrés) du comté de Los Angeles, où il gère environ 200 000 véhicules par jour à 112 intersections.

En fonctionnement, les informations sur les conditions de circulation existantes sont collectées et transmises à un ordinateur, qui calcule la meilleure séquence de feux de circulation en fonction du flux de trafic. Les automobilistes circulant aux heures de pointe constatent que le système réduit les embouteillages de manière bien plus efficace que le schéma prédéterminé habituel des feux rouges et verts. Lors des tests, la mobilité a été améliorée de 15 %, ce qui a permis aux automobilistes de réaliser des économies considérables en termes de consommation d’essence et d’entretien de leur véhicule, en raison de la réduction du temps passé au ralenti. Bien entendu, ce système réduit également la pollution due aux gaz d’échappement pour les mêmes raisons. Ces systèmes sont actuellement installés à Baltimore (Maryland) et à Overland Park (Kansas), et devraient être déployés dans d’autres villes.

Des pneus d’hiver plus sûrs constituent un autre transfert technologique de l’espace vers l’automobile. Si tout se passe comme prévu, l’atterrisseur Viking d’une tonne sera parachuté sur Mars cet été, soutenu par seulement trois sangles fabriquées à partir d’une fibre nouvelle et remarquable. Cette fibre, cinq fois plus résistante que l’acier, est désormais utilisée comme corde dans les nouveaux pneus.

Le caoutchouc de ces pneus, qui n’utilisent pas de crampons susceptibles de détruire les routes, est le même que celui des pneus du MET ou "pousse-pousse" utilisé par les astronautes Alan Shepard et Ed Mitchell pour transporter du matériel sur la surface lunaire. Les pneus classiques perdent leur souplesse en dessous du point de congélation. Les nouveaux pneus, eux, assurent la traction même par temps très froid. Après tout, ils sont restés souples sur la Lune à des températures allant jusqu’à 195 degrés en dessous de zéro.

DANS LA CONSTRUCTION

Les bâtiments écologiques utilisent des textiles issus des combinaisons spatiales. Le même tissu utilisé pour les combinaisons spatiales de l’époque Apollo a été reconverti en un matériau de construction économique et respectueux de l’environnement. Utilisées sur des structures à travers le monde, les fibres de verre enduites de Téflon forment un toit permanent semblable à une tente. Moins coûteux que les matériaux de toiture traditionnels, ce tissu blanc résistant laisse passer la lumière naturelle, permettant ainsi de réaliser des économies d’énergie significatives.

Les barrières radiantes comme celles utilisées dans l’isolation des combles reposent sur le même principe de réflexion du rayonnement thermique que les isolants multicouches (MLI) employés sur les engins spatiaux du programme Apollo. Elles sont faites de feuille d'aluminium appliquée sur une ou deux faces d’un support tel que une feuille de propylène ou de mylar. Dans l’industrie, elles sont intégrées à des matelas isolants souples pour recouvrir des tuyauteries, des chaudières ou des équipements générant de fortes températures. Ces protections permettent de limiter les pertes thermiques tout en améliorant la sécurité des installations. Dans le secteur automobile, des feuilles réfléchissantes sont utilisées comme pare-chaleur autour des moteurs, des systèmes d’échappement ou à l’intérieur de l’habitacle pour protéger les composants sensibles.

La technologie de purification de l'eau utilisée sur les vaisseaux spatiaux Apollo est désormais employée dans plusieurs applications dérivées pour éliminer les bactéries, virus et algues dans les systèmes d'approvisionnement en eau communautaires et les tours de refroidissement. Des filtres montés sur les robinets réduisent la présence de plomb dans les approvisionnements en eau.

Protection ignifuge (enduits et peintures) pour structure acier : La société AVCO (fabriquant du bouclier thermique du CM Apollo) a passée un contrat avec le Ames Research Center pour développer des applications de dérivés du bouclier thermique dans le domaine de la protection contre l'incendie, en particulier pour le développement de peinture ignifuge et mousse pour avion.

Cette expérience a mené à la production du Chartek 59, fabriqué par Avco Specialty Materials (une filiale d'Avco Corporation finalement acquis par Textron, Inc) et commercialisé comme le premier matériel époxy intumescent au monde.

Comme tout revêtement intumescent, le Chartek 59 augmente en volume lorsqu'il est exposé à la chaleur ou aux flammes et agi comme une barrière isolante. Il a également conservé ses propriétés ablatives de l'ère spatiale, la chaleur étant dissipée par le biais du "burn-off".

DANS L'ALIMENTAIRE

L'innovation HACCP : de la NASA à l'industrie alimentaire mondiale

Dans les années 1960, l’un des défis majeurs auxquels la NASA a dû faire face était d'assurer la sécurité alimentaire des astronautes lors de leurs missions lunaires. Pour éviter toute contamination microbienne susceptible d'affecter la santé des astronautes, la NASA a fait appel à Pillsbury, un fabricant de nourriture. Constatant que les méthodes de contrôle de qualité traditionnelles, comme les contrôles sur les produits finis, étaient insuffisantes pour détecter les risques dès leur origine, Pillsbury a conçu un système complet de gestion des risques appelé Hazard Analysis and Critical Control Point (HACCP).

Ce système va au-delà des simples tests de produits finis en analysant chaque étape de la chaîne de production, de la sélection des matières premières à la transformation, la distribution, et le personnel impliqué. L’objectif est d’identifier les points de contrôle critiques tout au long du processus de fabrication, permettant d'intervenir préventivement pour éviter la contamination avant même qu'elle ne survienne.

Le système HACCP a été adopté dans les usines de Pillsbury dès les premières missions lunaires, marquant un tournant dans la manière dont la sécurité alimentaire est abordée dans les industries. Après son succès dans le cadre des missions spatiales, les principes de l’HACCP ont été intégrés dans les usines alimentaires de Pillsbury et se sont progressivement répandus à l'échelle mondiale.

Au début des années 1990, les autorités américaines ont rendu obligatoire l’application des procédures HACCP pour les producteurs de viande, volaille, fruits de mer et jus, marquant ainsi une étape clé dans la réglementation alimentaire. Aujourd'hui, les principes HACCP sont utilisés dans l’ensemble de l’industrie alimentaire, dans les restaurants, les usines de transformation, et même dans les applications domestiques pour assurer la sécurité et la qualité des aliments.

L'impact de l’HACCP sur l'industrie alimentaire est considérable. Cette approche a permis de réduire de manière significative les risques de contamination à chaque étape de la chaîne de production. Par exemple :

Traçabilité améliorée : Chaque lot de production est minutieusement suivi, garantissant ainsi une meilleure gestion des risques en cas de rappel de produits.

Réduction des contaminations microbiennes : Grâce à une vigilance constante aux points de contrôle critiques, les risques de salmonelle, listeria et E. coli ont été fortement réduits.

Sécurité alimentaire mondiale : L'HACCP est désormais la norme internationale, utilisée dans plus de 150 pays et faisant partie intégrante des règlements de sécurité alimentaire mondiaux.

De nos jours, les principes de l'HACCP sont appliqués non seulement dans les usines alimentaires mais aussi dans des domaines connexes comme les restaurants et les hôpitaux. Il est courant de voir des labels de qualité mentionnant la conformité avec les standards HACCP, ce qui garantit aux consommateurs que les produits qu’ils achètent ont été fabriqués dans des conditions de sécurité strictes. De plus, le système HACCP a conduit à des innovations technologiques dans le domaine de la surveillance de la température, de la gestion des risques et de la traçabilité, avec l’introduction de technologies comme :

a) Capteurs en temps réel pour mesurer les conditions de température et d'humidité pendant le transport des produits,

b) Logiciels de gestion pour suivre chaque lot de production à travers l’ensemble de la chaîne alimentaire.

Un système de service alimentaire hospitalier

Dans les hôpitaux où des milliers de repas doivent être servis chaque jour, la nourriture est souvent cuisinée à l'avance, maintenue chaude jusqu'à l'heure du repas et transportée à distance depuis la cuisine centrale. Cela peut entraîner une perte de chaleur, d'humidité, de saveur et de nutriments. La réponse à ce problème est le système de service alimentaire 3M, développé à partir de technologies spatiales conçues dans les années 1966-1967 pour le programme Apollo. Ce système repose sur un principe de "cuisson/refroidissement", où les repas sont préparés un jour ou plus à l'avance, puis refroidis et stockés en vrac.

Au moment du service, les repas — toujours froids — sont portionnés, dressés sur assiette, puis assemblés sur des plateaux placés dans des chariots de remise en température 3M. Ces chariots, conservés au froid jusqu’au moment du repas, sont ensuite branchés à une source d’alimentation dans la cuisine centrale ou dans des offices d’étage. Le module d'alimentation fournit de l'électricité aux plats chauffants 3M qui, comme ceux conçus pour les missions Apollo, convertissent l’énergie électrique en chaleur grâce à un revêtement résistif appliqué sous chaque récipient.

La clé de l'approche de cuisson/refroidissement réside dans la technologie de chauffage intégré, dans laquelle chaque assiette et bol 3M chauffe de manière indépendante, de sorte que les aliments chauds restent chauds et les aliments froids restent froids.

Chaque plat est équipé de capteurs intégrés qui surveillent et contrôlent la chaleur afin de maintenir chaque mets à la température idéale de service. Le cycle de réchauffage complet dure environ 24 minutes. Une fois terminé, les plateaux sont retirés des chariots et servis aux patients : les assiettes à double paroi restent froides au toucher malgré le contenu chaud.

La première version commerciale de ce système, dérivée directement du modèle Apollo, a été introduite dans les années 1970 dans de nombreux hôpitaux et maisons de retraite. Elle a ensuite servi de base au 3M Food Service System 2, lancé en 1991. Ce système offre une flexibilité dans la planification des repas, une réduction estimée de 10 à 15 % des coûts de main-d'œuvre par rapport aux systèmes traditionnels, et une baisse des coûts d'exploitation pouvant atteindre 20 %. Il garantit également une meilleure qualité nutritionnelle et gustative des repas, ainsi qu’une présentation plus attrayante, grâce à une vaisselle contemporaine conçue pour rappeler celle de la maison.

La lyophilisation des produits

Ce procédé a permis de résoudre le problème de l'alimentation des astronautes lors des missions spatiales de longue durée Apollo. Ce procédé est aujourd'hui utilisé dans l'industrie agroalimentaire, notamment par Oregon Freeze Dry Foods, Inc., qui a commercialisé en premier le repas facile inspiré du programme Apollo. La lyophilisation permet d’obtenir des produits de haute qualité, en préservant leur forme et aspect, tout en maintenant une qualité aromatique supérieure à celle des produits séchés.

Cependant, en raison des coûts d’investissement et des frais de fonctionnement élevés (avec une consommation énergétique de 1 500 à 2 500 kWh par tonne d'eau à éliminer), cette méthode est principalement réservée aux produits à forte valeur ajoutée. Dans le secteur alimentaire, elle est notamment utilisée pour des produits tels que le café, les herbes et aromates, les plats cuisinés, ainsi que pour des ingrédients comme les légumes, fruits et produits de la mer utilisés dans les soupes déshydratées instantanées, les préparations culinaires et les céréales pour petits déjeuners.

En dépit de son coût élevé, la lyophilisation permet un stockage de longue durée sans réfrigération. Les repas ainsi conservés peuvent être reconstitués en ajoutant de l'eau chaude ou froide, en fonction du type de nourriture, permettant ainsi de disposer d’un repas prêt en 5 à 10 minutes.

Les "Meal System for the Elderly"

Les recherches menées dans le cadre du programme spatial Apollo et des missions suivantes ont mis en évidence la nécessité de concevoir des systèmes alimentaires capables de répondre aux exigences strictes de stockage, de transport, de préparation et de consommation des repas dans l’espace. Ces systèmes devaient garantir une valeur nutritionnelle optimale, une conservation longue durée, ainsi qu'une facilité d'utilisation pour les astronautes.

Le Meal System for the Elderly (système de repas pour personnes âgées) est une initiative collaborative ayant pour objectif d'améliorer la nutrition des seniors, en tirant parti de l'expertise acquise par la NASA lors des missions spatiales habitées, notamment celles du programme Apollo. Ce programme vise à combler une lacune en fournissant des colis alimentaires équilibrés aux personnes âgées qui ne peuvent bénéficier des programmes de repas traditionnels. Le "pack de sept" est conçu pour être expédié par la poste ou remis directement, et peut être conservé sans réfrigération pendant une durée de deux ans.

le "Meal System for the Elderly" a permis d’offrir une solution innovante et pratique aux défis de l'alimentation des personnes âgées, en améliorant leur accès à des repas de qualité, faciles à préparer et adaptés à leurs besoins nutritionnels.

DANS LA VIE PRATIQUE

La sécurité

Après plusieurs années de développement et d’essais dans le cadre d’un programme d’applications soutenu par la NASA, il est désormais possible de se procurer des bouteilles d’air comprimé plus légères destinées aux pompiers. Ce réservoir d’air, ainsi que l’ensemble du système respiratoire, sont issus de concepts et de matériels mis au point par le centre Johnson de la NASA pour les astronautes en activité extravéhiculaire ou en surface lunaire.

Contrairement aux astronautes, qui n’ont pas d’autre choix que de porter un équipement respiratoire, les pompiers peuvent choisir de s’en passer. Ce refus, motivé par les limites imposées par les appareils conventionnels en termes de mobilité et de champ de vision, peut cependant entraîner des conséquences graves.

Le nouveau système dorsal ne pèse que 20 livres pour une autonomie de 30 minutes, soit un allègement de 13 livres par rapport aux réservoirs traditionnels utilisés en lutte contre l’incendie. Il fonctionne à une pression de 4 500 psi, soit environ le double de celle des réservoirs actuels. Le réservoir est constitué d’un revêtement en aluminium enrobé de fibres de verre imprégnées de résine, ce qui permet d’éviter la corrosion tout en réduisant la masse.

Le châssis et le harnais du réservoir ont également été repensés, de manière à transférer la majeure partie de la charge vers les hanches plutôt que sur les épaules. Un masque facial redessiné améliore la vision. Enfin, le dispositif d’alerte signalant au pompier un manque d’air a été individualisé afin de ne pas être perçu par les autres, réduisant ainsi la confusion dans un environnement déjà très bruyant.

Une enquête menée par Public Technology Inc., organisation à but non lucratif spécialisée dans le transfert de technologies auprès des gouvernements étatiques et des collectivités locales, a confirmé l’intérêt des services d’incendie pour ce type de système. Les essais menés l’an dernier par les services de pompiers de Houston, Los Angeles et New York ont permis d’affiner le dispositif.

Les textiles ignifuges

À la suite de l'incendie tragique survenu en 1967 sur la rampe de lancement d'Apollo, qui a coûté la vie à trois astronautes, la NASA a collaboré avec l'industrie privée pour développer une nouvelle génération de textiles ignifuges destinés aux combinaisons spatiales et aux véhicules. L'objectif de cette initiative était de fournir une protection accrue contre le feu, tant pour les astronautes que pour les pilotes.

Parmi les matériaux les plus remarquables issus de cette collaboration figure le polybenzimidazole, ou PBI, développé par Celanese Corporation, à New York, en partenariat avec la NASA et le laboratoire des matériaux de l'US Air Force. Ce tissu, utilisé dès les missions Apollo, est conçu pour ne pas brûler ni fondre à des températures extrêmes, comme celles rencontrées lors d'incendies structurels. Il offre également une excellente résistance à l'abrasion, tout en étant souple et confortable pour le porteur.

Les caractéristiques exceptionnelles du PBI ont conduit à son adoption dans de nombreux secteurs exigeants, tels que la lutte contre les incendies, les équipements militaires et les sports mécaniques. D'autres matériaux aux propriétés similaires, comme les mélanges de Nomex et de Kevlar produits par DuPont (Wilmington, Delaware), sont également utilisés dans ces domaines.

Dans le cadre du programme FIRES (Firefighters Integrated Response Equipment System), des matériaux tels que le Nomex et le Kevlar ont été testés pour la création d'un équipement de protection pour les pompiers. Ce dernier, pesant environ 5,7 kg (soit 40 % de moins que les équipements précédents), intègre des technologies avancées, comme des barrières de vapeur légères et des doublures thermiques, pour améliorer la sécurité et la performance des intervenants.

Un équipement de protection destiné aux pompiers américains est généralement composé de trois couches distinctes, chacune ayant une fonction spécifique.

La première couche, également appelée "shell" (coque), est fabriquée à partir de matériaux résistants tels que des mélanges de Nomex et de Kevlar, ou encore de PBI et de Kevlar. Elle assure une protection mécanique tout en offrant une résistance directe aux flammes.

La deuxième couche, la barrière de vapeur, joue un rôle crucial : elle empêche l'humidité de pénétrer, garde la doublure thermique sèche et permet au corps de "respirer", contribuant ainsi à limiter le stress thermique — un facteur responsable d'environ la moitié des décès de pompiers chaque année. Cette fonction est assurée par une membrane légère en GORE-TEX®, développée par W. L. Gore & Associates (Elkton, Maryland), qui contient près de 1,395 milliard de pores par centimètre carré. Chaque pore est suffisamment petit pour bloquer l'eau liquide, tout en étant assez grand pour laisser s'échapper la vapeur d'eau et la chaleur corporelle.

Enfin, la troisième couche, la doublure thermique, est généralement fabriquée en fibres non tissées, parfois matelassées, et sert à isoler le corps de la chaleur extérieure, protégeant ainsi le porteur contre les brûlures.

Le saviez-vous ?? Les opérations bancaires assistées par ordinateur, tant pour soutenir les guichetiers que, dans certains cas, pour se passer d'eux, ont été dérivées des logiciels et du matériel utilisés pour le programme Apollo.

Les techniques de métallisation sous vide

Elles ont donné naissance à une large gamme de produits commerciaux, allant des vêtements d'extérieur isolants multicouches à l'emballage alimentaire, des revêtements muraux aux stores occultants pour fenêtres, des enveloppes de bonbons au traitement optique des réflecteurs. Pendant le programme Apollo, les ingénieurs de la NASA ont également conçu et breveté un système de ballast stabilisé hydrodynamiquement, conçu pour empêcher un radeau de sauvetage de chavirer dans des mers agitées et des vents violents. Ce système a été commercialisé et est depuis crédité pour avoir sauvé plus de 400 vies.

Sachet métallisé |

Outillage portatif : Les astronautes d'Apollo ont eu besoin d'une perceuse portable autonome capable d'extraire des carottes à 3 m (10 ft) sous de la surface lunaire. La société Black & Decker a utilisé un programme informatique spécialement développé pour optimiser le moteur de cette perceuse ainsi que d'en minimiser au minimum sa consommation électrique. L'amélioration de cette technologie a abouti à la création de l'aspirateur sans fil Dustbuster, qui ne comporte ni tuyau ni cordon d'alimentation, mesure 36 cm (14 in) de long, et livré avec un support de rangement servant également de chargeur.

Chaussure de sport

À la fin des années 1980, le fabricant de chaussures de sport AVIA Group International, filiale de Reebok basée à Portland (Oregon), engage un projet ambitieux visant à concevoir une chaussure capable de conserver durablement ses propriétés d’amorti, de stabilité et de flexibilité, en réponse à la dégradation rapide des semelles intermédiaires en mousse sous l'effet des contraintes mécaniques. Ce problème courant, dû à des forces pouvant atteindre jusqu'à six fois la masse du corps, entraîne une perte de performance et de confort dès les premières utilisations.

Pour résoudre ce problème, AVIA fait appel à Alexander L. “Al” Gross, ingénieur aérospatial reconnu pour sa contribution au programme Apollo, notamment dans la conception des combinaisons spatiales extravéhiculaires. S’inspirant des combinaisons pressurisées utilisées sur la Lune, Gross transpose une technologie essentielle : le système convoluté, constitué de soufflets souples intégrés aux articulations, qui permet de combiner rigidité et mobilité.

Cette approche débouche sur le développement de la semelle intermédiaire "Compression Chamber", commercialisée pour la première fois en octobre 1990. Composée d’une coque externe rigide dotée de soufflets horizontaux assurant l’amorti et de colonnes verticales garantissant la stabilité. L’ensemble est ajustable en fonction du sport pratiqué, par variation des formes, dimensions et épaisseurs des éléments structuraux. Pour garantir une durabilité maximale, cette semelle est réalisée en une seule pièce, sans coutures ni collage, grâce à un procédé de moulage par soufflage sans contrainte dérivé de celui utilisé pour la fabrication des casques lunaires Apollo. Cette technique, alors inédite dans l’industrie de la chaussure, permet de créer une structure sans contraintes internes, résistante aux impacts et insensible à la fatigue des matériaux. Gross remplace ainsi les matériaux en mousse par de l'élastomère thermoplastique Hytrel® de DuPont™, car ces derniers souffraient de la perte d'amortissement due à la répétition de forces verticales.

Processus du moulage par soufflage sans contrainte : Mise en place de la chaussure dans le moule |

Opération d'injection |

Cette innovation marque une avancée vers une semelle intermédiaire entièrement mécanique, sans mousse, dont les performances ne se dégradent pas avec le temps. Elle illustre de manière concrète comment une technologie développée pour l’exploration lunaire a été transférée avec succès à un produit grand public, améliorant ainsi confort, durabilité et performance.

Les projets de la NASA des années 1960 ont permis également d'affiner les techniques de calcul de la fiabilité et de mettre au point un grand nombre de techniques de gestion de projet : PERT, WBS, gestion de la valeur acquise, revue technique, contrôle qualité.

Apports géopolitiques du programme Apollo

Le programme Apollo a été conçu en pleine Guerre froide comme un instrument stratégique visant à affirmer la supériorité technologique, économique et idéologique des États-Unis face à l’Union soviétique. Selon la NASA, il s’agissait moins d’un projet scientifique que d’un acte de prestige national et de rivalité géopolitique. Les missions Apollo ont ainsi été utilisées comme un puissant outil de propagande, dans un contexte où les deux superpuissances étaient convaincues que la conquête de l’espace offrait un ascendant psychologique et politique décisif. Cette compétition explique aussi l’évolution technologique fulgurante de la période.

Par ailleurs, le programme Apollo a préparé le terrain pour une transition vers une coopération spatiale internationale. La mission Apollo-Soyouz de 1975, première collaboration entre les États-Unis et l’URSS dans l’espace, a symbolisé une volonté de détente. La NASA souligne que cette évolution, amorcée dans le cadre d’Apollo, a durablement orienté sa politique de partenariats internationaux.

En somme, Apollo a été un levier essentiel du soft power américain : il a renforcé la stature géopolitique des États-Unis tout en posant les bases d’une diplomatie spatiale plus collaborative.

Les apports du programme Apollo en matière de management et leurs applications actuelles

Le programme Apollo a non seulement réalisé un exploit technique, mais il a aussi apporté des innovations managériales qui continuent d’influencer aujourd’hui de nombreux secteurs industriels. Un des apports majeurs d'Apollo a été l’adoption de la gestion matricielle, une structure organisationnelle permettant de coordonner efficacement les équipes et les ressources pour des projets complexes. Cette approche est aujourd’hui couramment utilisée dans des industries telles que l’aéronautique (Airbus, Boeing) et les technologies de l'information (Microsoft, Google), où la gestion de projets globaux et interfonctionnels est essentielle.

Un autre enseignement clé a été la gestion des risques. Consciente des enjeux élevés, la NASA a mis en place des processus rigoureux d'identification et d'atténuation des risques, ce qui est désormais une norme dans des secteurs comme l’énergie (centrales nucléaires) et la finance (banques, hedge funds), où la gestion proactive des risques est cruciale pour la sécurité et la rentabilité.

La documentation et la gestion des connaissances ont également été des priorités pour la NASA. Chaque décision, chaque leçon tirée, était soigneusement archivée, un modèle adopté aujourd'hui dans des secteurs comme les biotechnologies (Pfizer, Moderna) et les universités (MIT, Stanford), qui utilisent des systèmes sophistiqués pour préserver et transmettre leur savoir-faire.

Enfin, Apollo a jeté les bases de la collaboration public-privé, un modèle désormais utilisé dans l’industrie spatiale (SpaceX/NASA, Blue Origin) et les infrastructures (partenariats pour le développement ferroviaire ou énergétique), où des collaborations entre le gouvernement et des entreprises privées sont essentielles pour innover et répondre aux besoins sociétaux.

Ainsi, les pratiques de gestion développées dans le cadre du programme Apollo ont non seulement permis la réussite de cette mission historique, mais ont aussi fourni des méthodologies de gestion de projet appliquées de manière courante dans des secteurs de haute technologie et à forte responsabilité. Ces pratiques continuent d’être des modèles de coordination, de gestion des risques et de collaboration dans de nombreux domaines à travers le monde.

Matériel époxy intumescent: Ce sont des produits thermoplastiques qui gonflent sous l'action de la chaleur pour former une mousse microporeuse isolante appelée "meringue". Elle protège les supports des flammes, limite la propagation de l'incendie et retarde l'élévation de la température des matériaux.