UNITÉ DE MOBILITÉ EXTRAVEHICULAIRE TYPE A7L

Avec le programme Apollo, une nouvelle unité de mobilité extravéhiculaire est mise au point (EMU pour Extravehicular Mobility Unit).

SOMMAIRE :

Historique

Rôle, composition et structure de la combinaison A7L

Le (L)ITMG et le IVCL

Le TLSA

Le LCG

La ceinture biomédicale

La pressurisation

Les accessoires à fixer

Annexes :

Le Chromel R

Procédures d'habillage et de déshabillage

Chronographe Omega Speedmaster

CHRONOLOGIE RAPIDE... Avant tout quelques dates clés

1962

1er juillet, Hamilton Standard Division of United Aircraft Corporation est inscrite dans la liste restreinte de la NASA pour développer la combinaison spatiale du programme Apollo.

Le 31 du même mois, Hamilton Standard est sélectionnée par la NASA pour en être le maître d'œuvre. Le principal sous-traitant d'Hamilton est International Latex Corporation (ILC), responsable de la fabrication de la combinaison pressurisée.

Le 5 octobre, un contrat, d'une valeur de 1 550 000 $, est signé entre la NASA, Hamilton Standard et International Latex Corporation pour développer la combinaison spatiale destinée aux membres de l'équipage d'Apollo.

En tant que maître d'œuvre, Hamilton Standard assume la gestion globale du programme et développera l'équipement de soutien de vie (le PLSS), porté par les astronautes lors des missions lunaires.

ILC, en tant que sous-traitant, fabriquera la combinaison pressurisée avec l'appui de Republic Aviation Corporation, qui fournira des données sur les facteurs humains et réalisera les essais environnementaux. Cette combinaison offrira aux astronautes une plus grande mobilité par rapport aux modèles précédents, leur permettant de marcher, de se plier et de se relever avec une facilité accrue.

1963

Le 23 janvier, le contrat est modifié pour inclure l'équipement de communications et de télémétrie destiné à la combinaison.

26 mars : Hamilton Standard attribue un contrat à International Telephone and Telegraph (ITT) Corporation's Kellogg Division pour la conception et la fabrication d'un prototype de système extravéhiculaire de télémétrie et de communications à utiliser avec le PLSS.

15 août, ITT's Kellogg Division remet à Hamilton Standard le premier prototype opérationnel du système de communication de la combinaison spatiale.

1965

Le 21 octobre 1965, le MSC annonce que le casque de type bocal à poisson ou bulle (bubble helmet) est retenu pour la conception de l'unité de mobilité extravéhiculaire.

Ce casque est conçu par les ingénieurs Robert L. Jones et James O'Kane de la division systèmes pour l'équipage (Crew Systems Division, CSD). Il est choisi pour être utilisé dans l'unité de mobilité extravéhiculaire de la future combinaison A7L. Ce nouveau casque est plus petit et plus léger que les précédents ; des études approfondies menées par la CSD ont démontré ses avantages en termes de confort, de visibilité et de facilité de mise en place et de retrait (donning/doffing).

5 novembre, La NASA annonce qu'elle est en négociation avec ILC pour un contrat d'environ 10 millions de dollars concernant la fabrication du costume spatial, incluant le sous-vêtement réfrigéré par liquide (LCG pour Liquid Cooling Garment), le sous-vêtement (CWG pour Constant Wear Garment), le vêtement de pression (TLSA pour Torso-Limb Suit Assembly), et le survêtement protecteur thermo-micrométéoroïdes (appelé normalement le LITMG pour Lunar Integrated Thermal Micrometeoroid Garment ou simplement ITMG). En même temps, un contrat d'environ 20 millions de dollars est en négociation avec Hamilton Standard pour le développement et la fabrication de l'appareil de survie portatif (PLSS), avec une autonomie énergétique de quatre heures.

1969

Pendant le vol Apollo IX, un test en conditions "réelles, mais non lunaires" a été effectué lors de l'EVA (sur orbite terrestre, d'une durée de 1 h 08 min) par Russel "Rusty" Schweickart.

Bien après cela, un peu de technique !

La combinaison A7L représente la version opérationnelle d'une longue lignée de prototypes :

- AIC : 1er prototype de la combinaison pour Apollo, développé par Hamilton Standard et ILC, mais trop large pour les couchettes du vaisseau spatial Apollo. La compression résultante du programme (en terme de temps) a conduit à son remplacement par la combinaison modifiée de Gemini de David Clark, appelée AIC. Cette combinaison a été utilisée uniquement pour les essais et non pour les missions réelles, étant abandonnée après l'incendie du 27 janvier 1967.

- AIH (dénomination AIH-021, première photo à gauche), A2H (A2H-022, photo centrale et A2H-023 à gauche sur la photo de droite), A3H (A3H-024, photo de droite, à droite) : ces combinaisons ont été utilisées pour des tests d'intégration d'équipage, des tests de ventilation, des tests de mobilité, des tests de performance, ainsi que pour des tests de maquette (boilerplate).

- AX4, A4H : Hamilton Standard a reçu un contrat pour la fabrication de 12 combinaisons d'entraînement en août 1964. Ces modèles portent les numéros de série du n° AX4H-025 au n° AX4H-036 et sont considérés comme des prototypes d'entraînement. Pendant ce temps, ILC et Hamilton Standard négocient un nouveau contrat dans lequel ILC introduit une clause de notification de propriété industrielle, ce qui a retardé la préparation de la proposition d'Hamilton Standard à la NASA.

Prototypes AX4H-025 et AX4H-036

Hamilton Standard engage B.F. Goodrich comme conseiller technique et fabrique 5 combinaisons de leur propre conception. Il est à noter que la société Goodrich est une pionnière dans la conception du casque de type bulle.

- en 1964, les prototypes de David Clark (prototype A5H) et d'ILC (prototype AX5L) sont mis en compétition. La NASA conclut que le AX5L d'ILC répond mieux aux exigences, offrant une meilleure mobilité et une forme pressurisée plus compacte. La NASA a ensuite remboursé ILC pour ses dépenses et a passé commande pour 3 combinaisons semblables, nommés A5L.

- A2L, A3L, A4L, A5L, A6L :

Le tout dernier prototype est le A6L, fabriqué pour les analyses finales et les tests d'interface. La couche externe de protection est du Bêta (Téflon enduit de fibre de silice), un nouveau matériau résistant au feu. Les bandes grises visibles dans le dos, sur les épaules, et les coudes sont constituées de Chromel R ® (bandes de tissu métallique tressé).

Scaphandre A6L porté par Jim Irwin

- A7L : ILC produit sa première combinaison portant la désignation A7L en 1967. Elle intègre une section torse personnalisée (fabriquée sur mesure pour chaque astronaute), avec des joints à soufflet positionnés aux épaules, aux coudes, aux poignets, aux hanches, aux genoux et aux chevilles. C'est la conception et la fabrication de cette combinaison que je vous fais découvrir ci-après.

Rôle, composition et structure de la combinaison A7L

La principale amélioration de cette combinaison par rapport à celles des programmes Mercury et Gemini réside dans sa plus grande mobilité : les astronautes doivent passer par des ouvertures étroites pour se déplacer du CM au LM et pour sortir et rentrer de celui-ci pour l'exploration du sol lunaire. Sur la Lune, ils retrouvent une pesanteur appréciable (1/6 de celle qui se trouve sur Terre), et la combinaison doit leur permettre de marcher, de se baisser et d'effectuer des travaux manuels assez complexes. Les combinaisons spatiales A7L (pour le CDR et le LMP) sont des modèles dits mixtes, car elles sont conçues à la fois pour les activités intravéhiculaires et extravéhiculaires.

Tout est mis en œuvre pour minimiser la gêne causée par le port de la combinaison. Celle-ci est spécialement conçue pour protéger l'astronaute des dangers du milieu spatial :

- températures extrêmes (sur la Lune, les températures peuvent atteindre -157°C à l'ombre ou +120°C en plein soleil) ;

- rayonnement solaire ;

- rayonnement cosmique ;

- vide (bien que la mécanique quantique stipule que le vide absolu n'existe pas, il s'agit généralement d'un état de pression extrêmement faible, difficilement mesurable avec des instruments conventionnels) ;

- micrométéoroïdes.

De plus, sur la Lune, elle doit résister aux éventuelles chutes sans compromettre son intégrité structurelle, empêchant ainsi toute fuite d’atmosphère et la décompression fatale pour l'astronaute.

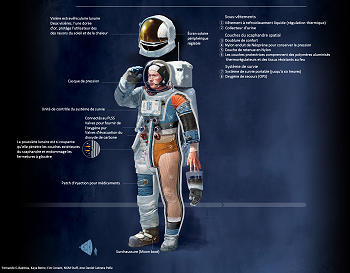

La configuration initiale de la combinaison Apollo comprend plusieurs éléments :

- un sous-vêtement classique en coton (CWG, pour constant wear garment), porté durant le décollage et les différentes phases du vol ;

- un vêtement à refroidissement liquide (LCG, pour liquid cooling garment), utilisé exclusivement lors des sorties extravéhiculaires (EVA) sur la Lune par le Commandant (CDR) et le Pilote du Module Lunaire (LMP) ;

- le TLSA (Torso Limb Suit Assembly), qui couvre la partie torse et les membres ;

- un vêtement de protection thermique externe et un vêtement de protection contre les micrométéoroïdes, qui seront plus tard combinés pour former l'ITMG

La combinaison complète comprend : le TLSA + l'ITMG (ou IVCL) + le PGA Electrical Harness = l'ensemble désigné sous le nom de PGA (Pressure Garment Assembly). Images ci-dessous provenant des PDF de la NASA traduites par le rédacteur.

La combinaison EV (extravehicular pour extravéhiculaire, CDR et LMP) est composée de 21 couches de matériaux. En voici la liste et leur rôle (de l'extérieur vers l'intérieur) :

L'ITMG :

Couche n°1 : tissu en Téflon, offrant une résistance à l'abrasion et aux flammes.

n°2 : tissu Bêta (Super Bêta) (fibre de silice enduite de Téflon), fournissant une protection incendie (ininflammable dans une atmosphère d'oxygène pur).

n°3, 5 : Kapton aluminisé, offrant une isolation réfléchissante.

n°4, 6 : marquisette Bêta (fibre de silice enduite de Téflon avec du Kapton stratifié), servant d'entretoise entre les surfaces réfléchissantes.

n°7, 9, 11, 13, 15 : Mylar aluminisé, offrant une isolation réfléchissante.

n°8, 10, 12, 14 : Dacron non tissé, servant d'entretoise.

n°16 : nylon ripstop enduit de Néoprène, couche intérieure.

Le TLSA :

n°17 : nylon, pour la contention et le maintien du réservoir souple pressurisé.

n°18 : nylon enduit de Néoprène, constituant le matériau du réservoir souple, servant de couche imperméable pour contenir la pressurisation de la combinaison (pression interne de fonctionnement de 3,70 à 3,90 psi).

n°19 : Néoprène post formé, flexible convoluté (roulé sur lui même) de pressurisation et de contention.

n°20 : "tricot" en jersey stratifié, offrant une protection abrasive.

n°21 : tissu léger de Nomex, pour assurer le confort.

La combinaison IV (intravehicular pour intravéhiculaire, celle du CMP) est composée de seulement 6 couches. Moins épaisse que la configuration EV, son survêtement de protection blanc, l'IVCL, ne comporte que peu de protection thermique et aucune protection contre les micrométéoroïdes.

L'IVLC (de base) :

n°1 : Téflon recouvert de tissu Bêta, protection incendie (2 épaisseurs).

n°2 : tissu en Nomex, accrocs et protection incendie (1 épaisseur).

TLSA :

n°3 : nylon, couche de contention/maintien pour le réservoir souple pressurisé.

n°4 : nylon enduit de Néoprène, composant le réservoir souple (la vessie) servant de couche imperméable contenant la pressurisation.

n°5 : tissu léger de Nomex, pour le confort.

Ces matériaux sont développés par DuPont Company.

L'ITMG (Integrated Thermal Micrometeoroid Garment) est un assemblage léger et multilaminé (voir sa description ci-dessus), faisant office de survêtement de protection externe. Conçu pour couvrir et épouser les contours du TLSA, il constitue la couche la plus extérieure de la combinaison spatiale et a pour rôle de protéger contre toute source d'inflammation potentielle. L'ITMG protège également l'astronaute des températures extrêmes de l'environnement, des impacts de micrométéoroïdes et contribue à réduire l'usure de la partie pressurisée de la combinaison (TLSA). Pour remplir ces fonctions, une combinaison de plusieurs matériaux est utilisée.

La couche externe continue de l'ITMG de l'A7L (EV) est constituée d'un tissu Bêta (Super Bêta) ininflammable, renforcé par des pièces de tissu Téflon pour protéger les zones soumises à une forte abrasion, telles que les genoux, la taille, les coudes et les épaules. Une couche de Chromel R est également présente sur le haut du dos pour protéger contre les frottements du PLSS. Ensuite, plusieurs sous-couches isolantes (Kapton aluminisé, Mylar, Dacron) assurent une protection thermique supplémentaire. La couche intérieure est en nylon enduit de Néoprène. Des poches sont ajoutées au niveau des épaules et au niveau de la cuisse gauche. Les volets d'accès, qui couvrent la fermeture d'entrée, le connecteur UCTA et la zone d'injection biomédicale, sont maintenus fermés par des boutons-pression et des bandes Velcro résistantes au feu. Enfin, des housses de protection thermique recouvrent la soupape de surpression et le manomètre, tout en permettant une surveillance continue de la pression de la combinaison.

Bon à savoir : le tissu en Téflon, bien que légèrement inflammable lorsqu'il est utilisé seul dans de l'oxygène pur, ne présente aucun risque de combustion lorsqu'il est confiné dans de petites zones en contact direct avec le tissu Bêta. Ce dernier agit comme un dissipateur thermique, empêchant ainsi toute combustion continue. Pour répondre aux exigences d'isolation thermique, l'ITMG repose sur un composite multicouche appelé superisolation. Les deux premières couches, composées de Kapton et de marquisette Bêta d'une épaisseur de 0,012 mm (0,5 mil), jouent à la fois le rôle de retardateur de flamme et d'écran anti-rayonnement. Les couches isolantes suivantes sont constituées d’écrans de protection contre les radiations en Mylar aluminisé de 0,0063 mm (0,25 mil) d’épaisseur, intercalés avec des entretoises en Dacron non tissé. Le Dacron, bien que plus durable que le Kapton/Bêta, présente une inflammabilité supérieure. Toutefois, dans cette configuration, l’utilisation du Mylar aluminisé reste possible grâce à la résistance aux flammes des couches externes et à la faible présence d’oxygène entre les couches d’isolation. Aux côtés des autres couches, la dernière couche de l'ITMG, en nylon ripstop recouvert de Néoprène, offre une protection contre les micrométéoroïdes. Bien qu’inflammable, elle reste protégée de toute combustion externe grâce aux autres couches de l'ITMG.

Des surbottes de protection recouvrent les bottes du PGA, à l'exception de la semelle et le talon. Elles sont fabriquées avec les mêmes matériaux que l'ITMG. Un système de ruban à boucles et de cordon de laçage permet de maintenir cette protection en place, aussi bien sur le dessus que autour de la semelle et du talon. Une fermeture à glissière, située en haut de chaque surbotte, permet de l'attacher à la jambe de l'ITMG. De plus, une pièce de renfort en Téflon entoure la cheville de l'ITMG pour prévenir l'usure prématurée due aux frottements avec la botte lunaire. Tant sur le A7L que pour l'A7LB, l'ITMG est fixé ç l'aide de cordons de laçage, de bandes velcro et de boutons-pression. Imaginez le cordon de laçage comme un lacet de chaussure qui maintient l'ITMG en place. Ce cordon passe à travers de deux cordelettes à boucles ("loop tape" sur la photo de droite ci-dessous), cousues respectivement sur la combinaison et sur l'ITMG. La fixation de l'ITMG est pratiquement identique entre le A7L et le A7LB. ILC a remplacé le revêtement en nylon de la combinaison par du Nomex pour plus de confort, et le polyuréthane des semelles des bottes a été substitué par du caoutchouc carboxy-nitroso non inflammable.

Crédit photos (ci-dessous) : Ken Glover, Amanda Young,Ulli Lotzmann et Bill Ayrey pour le site Apollo Surface Journal.

Le saviez-vous ? Les tests de la protection antimicrométéoroïdes ont été réalisés, entre autres, à l'aide de petites sphères de verre de silicate /236, d'un diamètre compris entre 0,25 et 0,4 mm, lancées à une vitesse de 7,2 km/s au moment de l'impact.

(Source : article de la revue "Aviation Week and Space Technology", Vol. 90, No. 9, 1969.)

Le saviez-vous (2) ? Chaque ITMG est constitué d’environ 1 600 pièces de matériau assemblées pour former l’enveloppe extérieure protectrice.

Anecdote : après la mission Apollo 12, la couche externe de la combinaison d’Alan Bean fut disséquée afin d’étudier les effets de l’usure sur le vêtement. Il fut découvert que le mylar aluminisé s’était déchiré et fragmenté, principalement en raison de la nature fragile du film.

L'IVCL

L'IVCL (pour IntraVehicular Cover Layer) est un survêtement de protection à trois couches conçu pour préserver le TLSA du pilote du module de commande (CMP) contre l'abrasion. Sur les vols Apollo 7, 8, 10, 11, 12 et 13, il est composé d'une couche intérieure de tissu Nomex (résistant aux accrocs et servant de protection incendie) et de deux couches extérieures de tissu Bêta ininflammable (fibre de silice enduite de Téflon). À l'extérieur de l'IVCL, des couches supplémentaires d'abrasion, formées d'une épaisseur de tissu Bêta, sont ajoutées au niveau des genoux, des coudes et des épaules. Un coussin en feutre Nomex est également fixé à chaque épaule pour renforcer la protection contre l'abrasion.Des patchs en tissu Téflon sont utilisés pour une protection supplémentaire contre les éraflures et l'abrasion dans les zones particulièrement sollicitées. Des rabats permettent d'accéder à la fermeture d'entrée, au disque d'injection médicale et au connecteur de transfert d'urine, et sont fabriqués à partir des mêmes matériaux que le corps principal de l'IVCL.

L'IVCL comprend également plusieurs poches : une pour la lampe de poche sur la partie supérieure du bras gauche (qui peut également contenir deux stylos), une poche pour lunettes de Soleil sur la partie supérieure du bras droit, et une poche utilitaire sur la partie supérieure de la cuisse gauche. Chaque poche est constituée d'une couche extérieure en tissu Bêta et d'une couche intérieure en Nomex, et toutes sont fermées avec un Velcro ignifuge.

Une paire de surbotte de protection IVCL pour les bottes PGA est également disponible. Elles s'ajustent à la botte et se fixent de manière identique à celles de l'ITMG. Confectionnées avec les mêmes matériaux que l'IVCL, ces surbottes ne protègent cependant ni la semelle ni le talon.

Le saviez-vous ?? Sur Apollo 9, l'IVCL se composait d'une couche extérieure de tissu Bêta, d'un stratifié de Kapton et de marquisette Bêta au milieu, et d'une couche intérieure de Nomex. Ce changement de matériau dans la couche intermédiaire, destiné à améliorer la protection thermique, a été conçu pour supporter la première EVA en orbite terrestre.

Le TLSA (ou Torso Limb Suit Assembly) constitue la partie du PGA qui recouvre l'ensemble du corps de l'astronaute, à l'exception de la tête et des mains. Bien que les TLSA pour les configurations IV et EV soient fondamentalement similaires, des différences notables existent, principalement en fonction des exigences spécifiques de chaque mission.

Le TLSA EV

La partie torse du TLSA est fabriquée sur mesure pour chaque astronaute. Les modifications apportées aux patrons sont basées sur les dimensions exactes de l'astronaute pour lequel la combinaison est fabriquée. Par exemple, certains astronautes peuvent avoir un grand diamètre de poitrine et une taille plus petite et il faut en tenir compte. L’assemblage du torse comprend tout sauf les bras et les jambes. Il inclut la vessie en néoprène et le matériau de retenue en nylon, les fermetures à glissière de pressurisation et de retenue, ainsi que toutes les ouvertures de passage pour l’oxygène, le gaz viscié, le refroidissement par eau (dans les combinaisons pour activité extravéhiculaire) et les systèmes électriques. Les éléments couvrant les membres (bras et jambes) sont disponibles en différentes tailles et peuvent être ajustés pour s'adapter à la morphologie du porteur.

Il l'a dit : "Lorsqu'un astronaute est affecté à un vol Apollo particulier. De nombreuses mesures sont prises sur son corps, environ 60. Il faut 3 mois, entre le moment ou nous prenons ces mesures et celui où nous avons un combinaison spatiale fabriquée pour lui." Ray Winward, ingénieur du projet.

L'enveloppe pressurisable (ou vessie étanche) du TLSA est fabriquée à partir d'un tissu de nylon enduit de Néoprène, fourni par Reeves Inc.. Une couche supplémentaire de nylon bleu est cousue et collée directement sur la surface externe de la vessie, afin de maintenir sa forme initiale une fois pressurisée et de fournir un soutien structurel.

Saviez-vous cela ?? La compagnie Reeves Inc. a fabriqué le matériau de l'enveloppe pressurisable en utilisant du néoprène de type W, auquel de l'antioxydant 2246 a été ajouté à raison de deux partie pour cent de caoutchouc. Ce néoprène contient également du noir de carbone et un pigment inorganique. La société Reeves a estimé que la durée de conservation utilisable du matériau serait de dix ans, à condition qu'il soit correctement protégé de l'oxygène et de la lumière.

L'épaisseur de la vessie est de 0,13 mm (0,0055 in).

L'épaisseur de la couche de retenue/contention est de 0,36 mm (0,0145 in).

Le saviez-vous ?? Le matériau de contention est léger et à faible élongation conçu pour résister à la fois aux pressions internes de la combinaison et aux contraintes imposées par l'homme travaillant dans la combinaison. Il est essentiel de concevoir et de découper les pièces du patron du matériau de retenue légèrement plus petites que celles de la vessie interne, car, une fois assemblée, la couche de retenue doit supporter la charge structurelle lorsque la combinaison est pressurisée. Si ce n'est pas le cas, le matériau plus fragile de la vessie serait soumis à des forces pouvant provoquer sa rupture, ce qui pourrait entraîner la perte de l'astronaute. En janvier 1967, ILC a opté pour un tissu de nylon bleu foncé de 198,45 g (7 oz), tissé Oxford, comme matériau de retenue.

Des flexibles en caoutchouc convolutés (joints ondulés hélicoïdalement), offrant un pratiquement constant, sont installés au niveau des épaules, des coudes, des poignets, des hanches, des genoux et des chevilles afin de faciliter les mouvements tout en minimisant la consommation d'énergie.

Sur la cuisse droite du TLSA, un patch d'injection biomédicale est cousu, constitué d'un disque en caoutchouc de silicone auto obturant, permettant au membre de l'équipage de s'auto-administrer une injection hypodermique sans compromettre l'étanchéité du PGA. Ce patch est situé approximativement au centre du cône de la cuisse (la forme de la cuisse humaine étant celle d'un cône tronqué), et il est identifié par un fil rouge cousu en zigzag tout autour du périmètre.

Les mouvements de rotation au-dessus du coude sont améliorés grâce à une articulation sur roulement à billes au niveau du bras du TLSA.

Les bottes du PGA sont constituées de deux parties : les chaussettes pressurisables et les bottes de contention.

Les chausettes pressurisables : elles sont fabriquées en nylon enduit de Néoprène et constituent une pièce unique. Elles sont intégrées à la jambe du TLSA et se glissent directement dans la botte de contention, les deux éléments étant reliés par un laçage qui relie la jambe de contention à la botte de contention. La chaussette est correctement positionnée et maintenue en place à l'aide d'une bande Velcro qui fixe le bas de la vessie à la semelle de la botte. Le conduit du système de ventilation est également attaché à la vessie. Dans les anciens modèles de combinaisons A5L et A6L, lorsqu’elles étaient pressurisées, les bottes avaient tendance à s'incurvaient le long de la semelle inférieure, des orteils au talon, en raison de la pression à l'intérieur de la combinaison et de l'absence d'éléments suffisamment rigides pour l'empêcher de se gonfler vers l'extérieur. Une solution simple mais astucieuse a été trouvée par les ingénieurs d'ILC, qui ont intégré une âme en treillis métallique dans la semelle de la botte de contention, permettant à celle-ci de fléchir pendant la marche tout en empêchant la largeur de la botte de s'incurver. Les bottes pressurisables étaient disponibles dans cinq tailles, adaptées aux différentes pointures des astronautes du programme.

Les bottes de contention : elles sont confectionnées à partir d'un tissu de nylon bleu foncé conçu pour conserver sa forme sous pression. Elles sont équipées d'un flexible convoluté et des câbles de retenue avec viroles, qui forment l'articulation de la cheville, permettant ainsi flexion et extension. Dotées d'un embout rigide, elles sont cousues à des semelles en élastomère beige (Fluorel), renforcées de plaques métalliques au niveau de la voûte plantaire et les talons, et surmontées de contre pièce en tissu Bêta blanc. La collerette des bottes est bordé d'un ruban à boucles et d'un cordon de laçage pour les fixer à la couche de contention des jambes. Étant donné le temps nécessaire pour le laçage, les ingénieurs ont trouvé une méthode plus rapide pour l'assemblage des futures combinaisons. Ces bottes sont fabriquées individuellement, adaptées à la pointure spécifique de chaque astronaute.

LES FERMETURES À GLISSIÈRES

L'astronaute enfile et retire sa combinaison pressurisée par une ouverture dorsale. La fermeture est assurée par deux longues fermetures à glissière intégrées au TLSA, s'étendant de la base postérieure du cou au pubis.

a) Fermeture à glissière avec longe rouge : légèrement plus courte que la seconde, c'est une fermeture à glissière robuste en acier inoxydable aide à supporter les contraintes mécaniques à la mise sous pression. Elle permet également de réduire le risque d'endommager la surface d'étanchéité, qui est relativement petite et fragile, des joints à lèvres présents sur la fermeture étanche. C'est la première à être fermée.

b) Fermeture à glissière avec longe bleue : il s'agit de la fermeture à glissière étanche fabriquée par BF Goodrich. Positionnée au-dessus de la fermeture mécanique, elle est maintenue en place par un bouton-pression de sécurité et une serrure à loquet, empêchant tout retour en arrière une fois fermée. Elle ne fonctionne correctement que lorsqu'elle est installée en ligne droite. Si elle est pliée vers gauche ou vers droite de l'axe central, des fuites peuvent survenir. Cependant, elle peut être pliée d'avant en arrière, par exemple, autour de la zone de l’entrejambe, tout en maintenant une étanchéité suffisante.

Lorsque les longes ne sont pas utilisées, elles sont retirées et rangées dans la poche utilitaire sur la cuisse gauche.

La fermeture à glissière Goodrich fonctionne en forçant la rencontre de deux joints à lèvres en forme de coin, l'un recouvrant l'autre. Les dents imbriquées (les glissières) de la fermeture à glissière maintiennent les joints à lèvres ensemble. Le côté imperméable de la fermeture à glissière est situé à l'intérieur de la combinaison, permettant ainsi à la pression interne de renforcer l’étanchéité en exerçant une force sur le joint. L'extrémité de la fermeture à glissière est scellée par un curseur, dont le corps est composé d'une bride intérieure et d'une bride extérieure, formant deux gorges. Celles-ci se rejoignent, pour engrener ou séparer les dents, tout en guidant leur mouvement lors du déplacement du curseur.

Lorsque la fermeture à glissière est fermée, la surface externe de la bride intérieure du curseur longe la surface du joint à lèvres. Cependant, Il est impossible de rapprocher les joints à lèvres au bout de la fermeture à glissière, car le curseur gêne lorsque celle-ci est complètement fermée. Pour éviter toute fuite à cet endroit, le curseur a été élargi et les joints à lèvres prolongés sous forme de crêtes en caoutchouc surélevées de chaque côté de l’ouverture. En atteignant la butée métallique, le curseur vient s’appuyer contre ces crêtes qui s’enfoncent dans ses gorges. Cette compression forme un joint contre la bride intérieure du curseur, lequel devient alors un élément intégrant de l’étanchéité de la fermeture.

Une protection (volet de fermeture) de l'ITMG équipée d'une bande auto-agrippante (velcro) et de boutons-pression pour la fixation, s'ouvre de la base arrière du cou jusqu'à l'entrejambe, et se termine par une petite fermeture à glissière allant de l'entrejambe jusqu'au pubis. Cette protection a pour but de couvrir la fermeture à glissière du TLSA.

Bon à savoir : Sur l'A7L, la fermeture à glissière de sécurité supplémentaire n'est pas cousue directement sur la couche de contention/maintien (nylon bleu), mais est en réalité cousue sur la surface intérieure de l'enveloppe pressurisable, le long de la fermeture à glissière étanche. L'enveloppe pressurisable est cousue et collée à la couche de contention autour des fermetures à glissière.

Extrait vidéo (NASA) montrant l'utilisation de la serrure à loquet de sécurité |

Le saviez-vous ?? La durée de vie opérationnelle des combinaisons A7L, utilisées sous pression, est de 105 heures. Pour répondre à cette exigence de durée de vie plus longue, certains composants à faible durée de vie utilisés ont dû être remplacés. Cela inclut notamment la fermeture à glissière étanche utilisée pour l'habillage et le déshabillage. La durée de vie de ce composant était limitée à environ 50 cycles d'ouverture et de fermeture, nécessitant en moyenne trois remplacements dans chaque combinaison avant le lancement.

Anecdote : chaque assemblage de tenue pressurisée est constitué de plus de 800 pièces découpées selon un patron. Bon nombre de ces pièces devaient être cousues ensemble pour fabriquer les combinaisons, et très peu d’erreurs étaient permises.

Le TLSA IV

La configuration du TLSA IV (intra véhiculaire) est presque identique à celle du TLSA EV (extra véhiculaire). Toutefois, sur le TLSA IV, l'utilisation d'un maillage de maintien au niveau de l'articulation du coude réduit l'amplitude des mouvements, ce qui n'est pas un inconvénient, car la mobilité accrue fournie par l'articulation du bras du TLSA EV n'est pas nécessaire pour les opérations intra-véhiculaires.

De plus, le système de ventilation IV ne requiert qu’une seule entrée et sortie d’air, ainsi qu’un seul conduit de ventilation au niveau du torse, contrairement au modèle EV qui en dispose de deux.

De la même manière, le bras gauche du TLSA IV ne comporte pas de soupape de sécurité pour la régulation d'urgence de la pression, pour la bonne et simple raison qu’un système de ce type existe déjà sur l’ECS du CSM. Il n'y a pas non plus de manomètre intégré. Pour terminer, il est possible d'ajouter que la version IV ne comprend pas le connecteur multiple pour l'alimentation en eau du LCG, l'anneau pour fixer le mousqueton du filin de sécurité du LM, ni les crochets de fixation du PLSS.

Le saviez-vous ?? La combinaison A7L du CMP présente trois marques circulaires et des renforts sur la partie gauche de la poitrine, la couche de renfort étant ajoutée à l’intérieur et à l’extérieur du torse. Il était courant de fabriquer toutes les combinaisons avec ces emplacements préalablement indiqués et renforcés, au cas où l'une d’elles serait ultérieurement sélectionnée pour être transformée en combinaison d’entraînement extravéhiculaire, nécessitant un double jeu de connecteurs. Il était aussi plus économique de les fabriquer toutes avec cette option plutôt que de modifier ultérieurement une combinaison qui n’avait ni zones renforcées ni emplacements repérés.

LE SYSTÈME DE RETENUE

Un des systèmes les plus essentiels intégrés à chaque combinaison A7L (et plus tard A7LB) consiste en des câbles en acier de qualité aéronautique, qui courent verticalement des bottes à l'anneau du casque et horizontalement d'un gant à l'autre (exemple voir photo). La tension élevée dans la combinaison pressurisée, résultant de la pression interne et des charges physiques imposées par les astronautes lors d'activités intenses, aurait littéralement déchiré la combinaison si les charges n'avaient pas été contenues. Les tissus utilisés pour la fabrication de l'A7L ne pouvaient pas supporter ces contraintes et ces déformations. Par conséquent, des câbles ont été élaborés afin de supporter ces charges tout en étant aussi discrets que possible pour l'utilisateur. Toutefois, il arrivait parfois que les astronautes ressentaient des pincements, notamment lorsqu'ils étaient assis dans le CM et que les câbles se retrouvaient coincés entre leur dos et les couchettes.

Le saviez-vous ? Les assemblages de jambes sont cousus sur l’assemblage du torse. La plupart des pressions et des charges supportées par l’homme se transmettent donc par des câbles de retenue de qualité aéronautique. Des câbles situés à la fois sur les faces internes et externes des jambes supportent les charges depuis la taille jusqu’aux bottes. Le système de câbles de retenue cuisse-jambe est une conception ingénieuse de George Durney. Homer Reihm le décrit ainsi : la convolution de la cuisse, qui contrôle la hauteur du pas, utilise des câbles en acier inoxydable gainés de vinyle (PVC), placés à l’extérieur et à l’intérieur de la hanche, pour contrôler la longueur sous pression. Les deux extrémités des câbles sont fixées à des sections de la combinaison.

George Durney chercha un moyen d’augmenter l’amplitude de mouvement de l’articulation sans augmenter la longueur en position debout, ce qui posa d’autres problèmes de taille. Il savait que les câbles pouvaient fonctionner sous un petit rayon de courbure, une situation qu’il avait expérimentée en tant que pilote et mécanicien aéronautique. Il conçut une petite poulie qui retint chaque câble à la base de la cuisse. Lors de la marche, la poulie glissait efficacement le long du câble, permettant ainsi d’améliorer la hauteur du pas et de corriger une limitation évidente de la combinaison, sans altérer l’anatomie naturelle du genou, de la cuisse et de la hanche. La poulie était fine afin de ne pas créer de point de pression sur le porteur, tout en ayant un diamètre suffisamment grand pour dépasser le rayon de courbure minimal des câbles, assurant ainsi une durée de vie maximale à la flexion des câbles.

Anecdote : à l'origine, le soufflet en caoutchouc servant d'articulation pour les épaules était une des raisons de la difficulté à effectuer des mouvements une fois la combinaison pressurisée. Cependant, grâce à une idée novatrice, les ingénieurs ont équipé le TLSA de deux câbles métalliques de retenue s'étendant latéralement depuis la partie supérieure du thorax, autour des biceps, jusqu'à la colonne vertébrale. Lorsqu'elles sont pressurisées, les combinaisons se rigidifient rapidement, mais si vous les maintenez avec des câbles, la zone des épaules ne s'étendra pas. Ce système rétablit ainsi la fonction d'étirement et de contraction d'origine du soufflet, permettant aux épaules de se mouvoir de manière adéquate dans toutes les directions tout en préservant leur forme (voir vidéo ci-dessus). Pendant les opérations sous pression, les câbles supportent également les charges axiales des membres supérieurs (voir photos ci-dessus). Dans les premières versions de la combinaison A7L, les câbles pouvaient être déconnectés à partir d'un dispositif situé sur la partie antérieure de la poitrine. La déconnexion des câbles réduisait la restriction causée par ces derniers, facilitant ainsi l'entrée et la sortie de la combinaison. Cela permettait également aux membres de l'équipage de travailler plus confortablement dans une combinaison non pressurisée. Cette fonctionnalité a été supprimée à partir du vol Apollo 10, probablement en raison de la nécessité de connecter les câbles lorsque la combinaison était pressurisée, car les charges mécaniques auxquelles le torse était soumis étaient importantes (3,75 lb / psi). Il était en effet possible que quelqu'un oublie de reconnecter les câbles, et il était jugé préférable de les retirer. De cette manière, le support fixe de la nouvelle génération de conception a éliminé le risque de déconnexion accidentelle pendant la mission.

Le saviez-vous ? Les câbles sont constitués de torons d’acier inoxydable gainés de PVC pour des raisons de protection mécanique et de durabilité.

On retrouve des pièces chaudronnées servant à guider les câbles, notamment :

Le dispositif de retournement des épaules et le guide câble : ces composants sont constitués d'un tube en acier inoxydable spécialement profilé, brasé à un anneau métallique plat d'un diamètre d'environ 18 cm (7 pouces). L'ensemble s'adapte autour du cône de l'épaule et est maintenu en place par un cordon de laçage. Sa position permet de localiser le câble de l'épaule par rapport au centre de pression approximatif du convolute de l'épaule. Pour permettre des mouvements avant et arrière de l'épaule avec un faible couple, un tube en Téflon est collé à l'intérieur du tube métallique, et des embouts spécialement conçus sont brasés à chaque extrémité du tube. Cet anneau de retournement servait à guider le câble de poitrine depuis l'avant de la poitrine, au-dessus des épaules, jusqu'à la partie supérieure du dos de la combinaison spatiale Apollo A7L. Ce support a joué un rôle crucial en réduisant l'encombrement au niveau des épaules, permettant ainsi aux trois astronautes de s'asseoir côte à côte dans le module de commande.

Le guide-câble arrière : Il s’agit d’une courte section de tube en acier inoxydable évasé, brasé à une plaque de montage. Un guide-câble est fixé de chaque côté de la fermeture à glissière d’entrée afin de positionner la partie du câble d’épaule qui traverse l’arrière de la TLSA. Ce guide est attaché aux parties renforcées du torse à l’aide de deux rivets.

L'A7L intègre également des pièces usinées de haute précision, notamment les joints d’articulation des bras supérieurs, adjacents aux articulations biaxiales (flexible convoluté) des coudes à volume (quasi) constant. Ces bagues, d’un diamètre d’environ 14 cm (5,5 in) et d’une hauteur d’environ 4,4 cm (1,75 in) pour les premiers modèles, sont équipées de roulements à billes permettant la rotation du bras inférieur autour de son axe par rapport au bras supérieur. Des joints d'étanchéité rotatifs complets garantissent l'étanchéité de la combinaison pressurisée tout en permettant cette rotation. Les joints d’articulation des bras sont pratiquement parfaitement horizontaux, ce qui permet d’adopter une position totalement neutre ou "bras abaissés".

Mais, lors des tests de la combinaison pour les premières missions, il a été observé que ces joints augmentaient considérablement la largeur des combinaisons lorsqu’elles étaient mesurées au niveau des bras. Cela rendait l’ajustement trop serré pour l’équipage lorsqu’il était attaché à l’intérieur du module de commande Apollo. En conséquence, les joints d’articulation des bras ont été retirés des combinaisons des membres d’équipage pour les missions Apollo 7 à 10. Pour remédier à ce problème, ILC a conçu un joint plus compact, réduisant ainsi la longueur. Ce nouveau joint fut prêt pour la mission Apollo 11 et fut utilisé sur toutes les combinaisons EVA suivantes, de la mission Apollo 11 à Apollo 17. La longueur de ce nouveau joint a été réduite de 4,4 cm à 1,59 cm (1¾ in à ⅝ in). Il a également été déplacé de 2,54 cm (1 in) vers le haut du bras afin de s'assurer que le coude soit positionné au centre du flexible convoluté. Les joints de bras comportent deux butées intégrées, garantissant que le bras inférieur reste toujours correctement aligné avec le bras supérieur.

Culture générale La chaudronnerie consiste à utiliser la matière première qu’est le métal en vue de le façonner et ce, jusqu’à lui conférer la forme appropriée à sa future destination. Les pièces usinées en métal sont des composants produits par enlèvement de matière, à partir d'un bloc solide de pièce brute |

Les épaules, les coudes et les autres zones mobiles étaient conçues avec des segments « convolutés », qui sont en fait des soufflets. Le mouvement du corps dans la combinaison peut réduire le volume autour de zones comme l'intérieur du coude (voir vidéo ci-dessous) ou du genou. L’utilisation d’une pression plus faible dans les combinaisons par rapport aux pressions plus élevées dans certains vaisseaux spatiaux s'explique en partie par le fait que la différence de pression entraîne un certain "gonflement" de la combinaison, ce qui rend les mouvements plus difficiles (ATTENTION, il ne s'agit pas d'un gonflement élastique comme celui d'un ballon de baudruche, mais plutôt d'un gonflement comparable à celui d'un pneu. Le volume global reste pratiquement constant, mais la rigidité dépend principalement de la pression interne). Une pression accrue dans la combinaison complique encore davantage la tâche. Ainsi, l'association d'une pression plus faible dans la combinaison et de ces soufflets a contribué à réduire l'effort nécessaire pour les mouvements. En pliant votre coude à l'intérieur d'un soufflet, la partie interne se comprime tandis que la partie externe s'étire. Cette conception dite de "volume constant" permet que le mouvement n'affecte pas (ou très peu) le volume à l'intérieur de la partie bras de la combinaison, de manière à ce que la résistance due à la différence de pression entre la combinaison et l'extérieur ne s'accroît pas.

Ces soufflets, en caoutchouc trempé sont fabriqués par ILC en enroulant de la maille de nylon autour d'un moule [1], puis en immergeant l'ensemble dans du caoutchouc néoprène synthétique liquide. Un ouvrier souffle à travers un petit tube pour forcer le caoutchouc en profondeur dans les circonvolutions [2].

Extrait vidéo : rôle du soufflet au niveau des articulations (le coude) d'une combinaison pressurisée |

Ils sont équipés de câbles métalliques intégrés des deux côté, moulés dans la masse. Ces câbles sont conçus pour supporter les contraintes subies par la combinaison lorsqu'elle est pressurisée. En effet, sous l'effet de la pression, les joints convolutés ont tendance à se détendre et à s'allonger. Or, un allongement des bras et des jambes est contraire aux objectifs des ingénieurs. Ces câbles assurent ainsi l'intégrité structurelle de la combinaison, en compensant les contraintes très importantes générées par la pression. Ils agissent également comme des charnières, permettant aux articulations de revenir à leur position initiale, ce qui facilite les mouvements de l'astronaute. Grâce à eux, beaucoup moins d'efforts sont nécessaires pour se baisser, marcher ou plier les coudes.

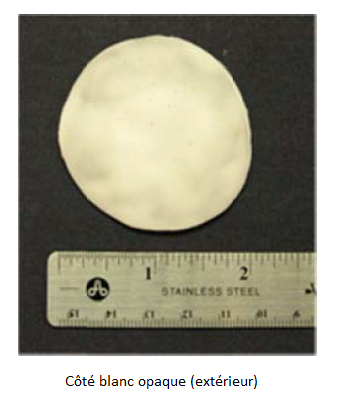

Le patch d'injection biomédicale

Une fois le PGA pressurisé, le patch d'injection doit permettre à l'astronaute de s'auto-administrer ou de recevoir des injections hypodermiques à l'aide d'une aiguille de type piston à ressort. Dans une zone à définir par la NASA, le PGA doit présenter des caractéristiques facilitant l'insertion de l'aiguille et son retrait ultérieur, sans compromettre l'intégrité de la pression ou la fiabilité de la combinaison, et il doit être auto-obturant pour éviter toute fuite de gaz au point de pénétration de l’aiguille. Concernant les injections médicales, la zone optimale se situe sur la face ventrolatérale de la cuisse, à peu près à mi-chemin entre le genou et la hanche, bien qu’une localisation dans la région deltoïde de chaque bras reste envisageable.

Les patchs d'injection sont cousus dans la couche de contention (maintien) à l'aide d'un motif en zigzag, ce qui permet de confirmer visuellement la zone d'injection. Le disque d'injection est intégré entre la vessie et la couche de contention. Lorsque il est utilisé, l'aiguille perfore successivement la couche de contention, le disque d’injection et la vessie, avant de pénétrer dans la cavité de la combinaison. Un rabat placé sur l'ITMG protége cette zone du patch et, maintenu par des boutons-pression et du velcro, offre, une fois ouvert, un accès simultané au patch d’injection et au connecteur de transfert d’urine (UTC). Par ailleurs, la tubulure du vêtement de refroidissement liquide (LCG) a été repositionnée stratégiquement pour s’éloigner de la zone d’injection sur la cuisse droite, évitant ainsi tout risque de perforation.

Sur la combinaison A7LB, le patch d'injection a été déplacé sur la cuisse gauche. Ce changement résulte d’une cascade de modifications initiée par le repositionnement du manomètre de la combinaison, qui, initialement situé sur le poignet droit de l’A7L, a été transféré sur le poignet gauche pour l’A7LB. Ce déplacement a contraint la soupape de surpression, à l’origine placée sur le poignet gauche de l’A7L, à occuper l’emplacement du patch sur la cuisse droite, menant finalement au transfert du patch d’injection vers la cuisse gauche.

La composition exacte de ce patch est peu documentée. Ainsi, pour les besoins d'un article publié en 2013, des chercheurs du Johnson Space Center et du Glenn Research Center ont extrait le patch d'injection de la combinaison portée par Frank Borman commandant d'Apollo 8. Le patch présente un diamètre de 5,08 cm et une épaisseur de 0,25 cm. Des tests non destructifs ont révélés du'il se compose de deux faces en matériaux différents : une face jaune transparente orientée vers le corps de l’astronaute, et une face blanche opaque à l’extérieur. Bien que similaires, ces deux faces présentent des compositions matérielles légèrement distinctes. Par ailleurs, le patch est constitué de plus de 97 % de silicone, avec des traces importantes de chlore et de titane, ainsi que de plus petites quantités d’autres éléments.

Voici les tableaux de sa composition :

Côté jaune transparent (face au corps)

|

Côté blanc opaque (côté extérieur)

|

|

|

LA SANGLE D'AJUSTEMENT DU TORSE

Sur les modèles A7L, la sangle d'ajustement du torse fait partie intégrante du système de retenue de la combinaison. En raison de la position de la fermeture à glissière du torse et de l'absence d'articulation (flexible convoluté) dans la partie inférieure du torse et des jambes (les ingénieurs ne pouvant pas intégrer ces deux dispositifs dans la même zone), la combinaison A7L (Apollo VII jusqu'à XIV) ne permet pas une flexion facile au niveau de la taille lorsqu'elle est pressurisée. Ainsi, il est difficile pour l'astronaute de fléchir la taille, comme lorsqu'il passe de la position debout à la position assise. Cette sangle, fonctionnant grâce à un système de poulie générant une grande force, permet de plier mécaniquement le torse. Avant Apollo 15 et la mise en service du LRV, la sangle servait principalement à aider les membres de l’équipage à s'installer en position assise à l’intérieur du CM. En tirant sur la sangle, l’astronaute forçait le torse de la combinaison à se plier au niveau de la taille, ce qui soulageait les contraintes de flexion vers l'avant exercées sur son corps, facilitant ainsi son installation dans les couchettes du CM. Lorsque la sangle était tendue, elle maintenait la combinaison dans cette position pliée. Pour rétablir la position allongée de la combinaison, l'astronaute n’avait qu’à tirer sur la boucle située au sommet de la sangle pour relâcher la tension. La sangle était suspendue à la boucle fixée au support supérieur du PLSS et sa longueur était rangée dans une pochette. Elle sera supprimée sur la version A7LB de la combinaison (destinée uniquement au CDR et au LMP) grâce au déplacement de la fermeture à glissière et à l’ajout d’un flexible convoluté au niveau de la taille, permettant ainsi aux astronautes de s'asseoir plus facilement, notamment dans le LRV.

Le saviez-vous? La confection du TLSA est réalisée à l’aide de machines à coudre industrielles Singer, fonctionnant à faible vitesse, chacune étant configurée pour effectuer une tâche spécifique. Ces machines sont installées dans la salle principale de l’usine de Dover, où se fait l’assemblage couture. Les coutures sont faites avec un fil de nylon de taille E, et il est crucial que la longueur des points ne dépasse pas 0,79 mm, soit moins que le diamètre d’une épingle. Un enduit adhésif (ou scellant) est appliqué, et une bande est collée à l’intérieur de la couture pour prévenir toute fuite éventuelle. Une quantité de travail extraordinaire était consacrée au collage des différentes sections de la vessie en néoprène et à la pose de ruban sur les couches de film en mylar. Il s’agissait d’un processus particulièrement exigeant en main-d’œuvre, nécessitant beaucoup de formation et une grande attention aux détails. Une couture mal collée pouvait poser autant de problèmes qu’une couture mal cousue. L’adhésif polyuréthane utilisé pour sceller les matériaux en néoprène devait être appliqué avec une grande précision. Bon nombre des femmes affectées à cette tâche étaient formées à plusieurs aspects de l’assemblage, notamment la couture et le collage.

- les pièces jointes en métal (connecteurs d'alimentation en O2, connecteurs d'évacuation, eau, électrique, etc.) sont fixées de manière simple par serrage, à l’aide de rondelles, de brides et de vis. Ce montage est suffisant pour garantir l'étanchéité et empêcher toute fuite.

- la fixation de l'anneau de verrouillage du casque suit un principe similaire à celui des connecteurs. Le procédé de fixation est relativement simple, utilisant le même système que pour les autres pièces.

Le connecteur de poignet (équipé de roulements étanches permettant la rotation de la main) est collé à la combinaison, puis maintenu en place à l’aide d’une cordelette fermement enroulée autour des couches de la vessie de pression et de retenue de l’avant-bras, disposées sur le diamètre extérieur de l’anneau du système de fixation. Cette cordelette assurait la résistance mécanique nécessaire pour garantir une intégrité structurelle adéquate et prévenir toute fuite. L’ensemble était ensuite recouvert d’une bande en silicone au poignet afin d’assurer une protection. Le retrait de cette interface, d’un côté ou de l’autre, était compliqué et exigeait beaucoup de temps et d’efforts, car il fallait retirer l’adhésif, nettoyer la surface et attendre de longs temps de séchage pour l’adhésif. Les flexibles convolutés étaient cousus sur les sections d’assemblage à l’aide d’une reliure, et une bande était collée à l’intérieur à l’aide d’une colle uréthane afin de prévenir toute fuite éventuelle.

C'est la société Airlock Inc, en tant que sous-traitant d'ILC, qui a fourni le matériel "dur" (anneaux de verrouillage : du cou, des poignets, connecteurs d'alimentation et d'évacuation d'O2, d'eau, d'électricité).

Comme mentionné précédemment, la combinaison se décline en deux versions (voir photo ci-dessous) :

- la première EV (pour ExtraVehicular), est destinée aux sorties extravéhiculaires, telles que les marches lunaires, et est désignée sous le nom de EV A7L PGA.

- la seconde IV (pour IntraVehicular), est appelée CMP A7L PGA et est utilisée à l'intérieur du module de commande.

L'EV A7L PGA est conçue pour le commandant de bord et le pilote du LM, tandis que la CMP A7L PGA est destinée au pilote du module de commande.

Ces deux versions se distinguent par le nombre de connecteurs ombilicaux (oxygène, eau, etc.) situés sur le torse. La version CMP possède deux connecteurs d'oxygène (bleu pour l'entrée, rouge pour la sortie), ainsi qu'un connecteur ombilical commun pour les communications et l'apport en électricité. De son côté, la version CDR et LMP comporte deux entrées d'oxygène (bleu pour le PLSS et l'OPS), un connecteur pour les communications/électricité, une sortie de CO2 (rouge) et une valve de décompression (rouge), ainsi qu'un connecteur ombilical pour l'eau (bleu).

La principale différence (invisible car sous l'ITMG) réside dans les articulations de la combinaison EV, telles que celles du cou, des épaules, des coudes, des poignets, de la taille, des cuisses, des genoux et des chevilles, qui sont conçues pour offrir une plus grande souplesse, permettant ainsi à l'astronaute de travailler de manière optimale à l'extérieur.

Les tests des caractéristiques opérationnelles des combinaisons pressurisées réalisés au MSC de Houston ont produit les résultats suivants :

- le temps d'enfilage de la combinaison ne dépasse pas 5 min ;

- le temps d'enfilage des gants varie de 21 à 58 s ;

- le réglage du système d'arrimage prend environ 1 min ;

- le temps de raccordement du tuyau d'alimentation en oxygène est de 6 s ;

- le raccordement du tuyau d'alimentation en eau prend 8 s.

Le saviez-vous ?? Selon les données du vol Apollo 11, la masse du PGA (CDR et LMP) avec PHA, Snoppy cap et gants IV inclus est de 19,89 kg (43,85 lb). En revanche, la masse du PGA (CMP) avec PHA, Snoppy cap et gants IV inclus est de 15,16 kg (33,43 lb).

Anecdote : Michael Collins, le CMP d'Apollo 11, a rencontré un problème d'ajustement au niveau du bas-ventre et de l'entrejambe de sa combinaison pressurisée, causé par la bride de l'ensemble de collecte et de transfert d'urine (UTCA). Des points de pression sont apparus en raison d'une taille insuffisante du PGA. Lors des prochains vols, les vérifications d'ajustement seront réalisés avec le membre de l'équipage portant l'UTCA, le système de confinement des matières fécales (la couche) et le vêtement de refroidissement liquide (LCG), lorsque nécessaire. De plus, l'ajustement sera vérifié en simulant une position similaire à celle que l'astronaute occupe pendant le compte à rebours.

Le saviez-vous ?? Étant donné que le volume interne du PGA varie en fonction de la taille du membre de l'équipage pour lequel il est conçu, le volume interne est estimé à 0,133 m3 (4,7 ft3 ± 10 %). De même, le volume libre (avec l'astronaute) varie en fonction de l'ajustement de la combinaison au porteur et est évalué à 0,062 m³ (2,2 ft³ ± 5 %).

Le LCG ET LE CONNECTEUR D'ENTRÉE/SORTIE D'EAU

Le LCG (Liquid Cooling Garment) est un justaucorps conçu pour la régulation thermique. Il est fabriqué à partir d'un mélange de nylon et de Spandex, offrant ainsi un confort optimal. Ce tissu absorbe la transpiration et facilite le transfert de chaleur entre le corps de l’astronaute et le système de refroidissement intégré du vêtement. Le LCG délivre un flux continu d'eau, dont la température est contrôlée, à travers un réseau de tubes d'environ 91 m de long, fabriqués en chlorure de polyvinyle (PVC, Tygon) cousus à l'intérieur des mailles ouvertes du tissu. Une doublure légère en nylon est utilisée pour éviter que la peau entre directement en contact avec les tubes. Le justaucorps est refermé à l'avant grâce à une fermeture à glissière. Le réseau de refroidissement dispose d'un circuit parallèle permettant de couvrir une plus grande surface assurant ainsi un refroidissement optimal. Bien que le LCG soit équipé de chaussettes sur mesure, ces dernières ne sont pas dotées de tubes pour le refroidissement. Le LCG est alimenté en eau par le PLSS via un connecteur d'eau multiple. La masse à sec du LCG est de 2,26 kg (5 lb) maximum.

Le connecteur d'entrée/sortie d'eau (ou connecteur d'eau multiple)

Le connecteur d'entrée/sortie d'eau est un dispositif équipé d'un mécanisme de verrouillage à billes, monté sur bride à double passage. Il est composé d'un réceptacle, d'un connecteur d'eau du LCG, d'un connecteur d'eau du PLSS comportant un canal intérieur et un canal extérieur (l’un sert à l’entrée d’eau, l’autre à la sortie d’eau) et d'un bouchon. Le réceptacle, installé sur le torse du PGA version EVA, sert d'interface entre le connecteur LCG et le connecteur d'eau PLSS. Un bouchon interne de protection garantit l'intégrité de l'eau du PGA lorsque le connecteur d'eau du LCG est retiré du réceptacle d'eau multiple du PGA (voir extrait vidéo ci-dessous). Pour l'engagement et le désengagement du connecteur d'eau du LCG lors de l'habillage et du déshabillage, la bague de verrouillage doit être en position OUVERTE. Le connecteur d'eau du LCG est alors aligné avec l'orifice du réceptacle et positionné à l'aide du pouce et de l'index. La bague de verrouillage est ensuite tournée jusqu'à sa position VERROUILLÉE. Pour le désengager, il suffit de tirer les deux languettes de verrouillage avec le pouce et l'index, puis de tourner la bague de verrouillage en position OUVERTE. Le connecteur d'eau du LCG peu ainsi être extrait du réceptacle. Pour connecter le connecteur d'eau du PLSS, le connecteur est aligné avec l'orifice du réceptacle et placé dans le réceptacle : la force d'engagement ne doit pas dépasser environ 9 kg (20 lb). Le mécanisme de verrouillage bloque automatiquement le connecteur en place. Le connecteur d'eau du PLSS peut être désengagé en tirant les deux languettes de verrouillage vers l'extérieur et en tournant la bague de verrouillage en position OUVERTE. Le mécanisme de verrouillage restera dans cette position, prêt à être engagé immédiatement ou plus tard.

Extrait vidéo de la mise en place du connecteur d'eau du LCG |

Anecdote : le tube de PVC utilisé dans le LGC est fabriqué ç partir d'un PVC contenant un plastifiant pour lui conférer la souplesse nécessaire à sa flexibilité. Bien que cette solution ait fonctionné efficacement durant le programme Apollo, le plastifiant a entraîné des colmatages dans le filtre de l'EMU (Extravehicular Mobility Unit) du programme Shuttle. De plus, il a posé des problèmes concernant la conservation à long terme des combinaisons spatiales Apollo et de leurs composants en tant qu'objets historiques.

BIS (Bioinstrumentation System ou système d'instrumentation biomédicale)

Le système d'instrumentation biomédicale est conçu pour être utilisé par le personnel médical au sol afin de surveiller l'état de santé des membres de l'équipage. Au MSC, le développement de ce système et du matériel associé est principalement orienté vers la mission, ce qui permet d'exécuter les fonctions suivantes :

1) Suivi opérationnel de la sécurité à bord.

2) Réalisation d'expériences médicales en vol.

3) Surveillance de la sécurité des opérations au sol.

Le BIS existe en deux configurations : le Block I et le Block II. Le Block I n'a jamais été utilisé lors des vols, étant uniquement employé pour les essais au sol jusqu'à l'accident du vaisseau 204 (Apollo I). Le système conçu pour le Block I du programme Apollo comprenait deux électrocardiographes (ECG), un pneumographe à impédance (ZPN), un conditionneur de signal pour la température corporelle, un convertisseur cc/cc (courant continu), ainsi que des faisceaux d'électrodes, de sonde de température et d'interconnexion adaptés. Les concepts de design et d'emballage étaient largement similaires à ceux développés pour Gemini, à l'exception de l'ajout d'un convertisseur cc/cc, qui fournissait des signaux de sortie de haut niveau (0 à 5 VDC) au système de télémétrie du vaisseau spatial. Les composants destinés à mesurer la température corporelle étaient inclus uniquement pour les essais au sol et ne faisaient pas partie de la configuration utilisée en vol.

Toutes les missions, d'Apollo VII à Apollo XVII ont utilisé le BIS Block II. Les conditionneurs de signal ont été conçus avec des dimension uniforme : 5,84 cm x 3,81 cm x 1,04 cm, et comportent des mini-connecteurs d'entrée et de sortie identiques. Un code couleur a été utilisé pour faciliter l’accouplement avec leurs connecteurs respectifs sur le faisceau d'électrodes et la ceinture biomédicale.

Le système opérationnel Apollo Block II est constitué d'un seul électrocardiographe (ECG), d'un pneumographe à impédance (ZPN), d'un convertisseur cc/cc, d'un faisceau d'électrodes sternales et d'un faisceau d'électrodes axillaires. Le conditionneur de signal ECG et les électrodes associées sont conçus pour permettre la mesure de l'activité ECG des membres de l'équipage pendant le vol et génèrent un signal compris entre 0 et 5 volts crête à crête. L'unité est conçue pour permettre des ajustements avant le vol, et est portée dans une poche de la ceinture biomédicale, fixée au sous-vêtement à l'intérieur de la combinaison spatiale.

Le conditionneur de signal ZPN et les électrodes associées servent à mesurer les variations d'impédance transthoracique à un courant de faible intensité, fonctionnant à une fréquence d'environ 50 kilohertz. Les mesures sont effectuées à l'aide d'une paire d'électrodes placées sur le membre de l'équipage ou sur un autre sujet de test. Les signaux varient de 0 à 5 volts crête à crête et correspondent à une gamme étendue d'activité respiratoire, indiquant la fréquence respiratoire d'un sujet. L'unité est conçue pour permettre de modifier le gain du circuit avant le vol, en fonction des caractéristiques individuelles du sujet.. Cette unité est également placée dans une poche de la ceinture biomédicale à l’intérieur de la combinaison spatiale.

Le convertisseur de puissance cc/cc délivre une alimentation régulée positive de 10 et négative de 10 volts à chaque conditionneur de signal. Le composant est alimenté à partir de la tension nominale unipolaire de 16,8 volts disponible pour l'équipement électronique de la combinaison. L'unité reçoit la tension et la convertit en alimentation bipolaire isolée et équilibrée requise par le système de bio-instrumentation. Les caractéristiques de conception du convertisseur de puissance intègrent des fonctions de protection contre l'inversion de polarité, de limitation du courant de charge et d'isolation électrique des systèmes de mise à la terre d'entrée/sortie. Aucun réglage n'est associé à l'unité. Le convertisseur est également porté dans une des poches de la ceinture biomédicale.

Le faisceau d'électrodes axillaires est un petit câble utilisé conjointement avec le conditionneur de signal ZPN. Le câble fournit l'interface électrique entre les électrodes du membre de l'équipage et le conditionneur de signal ZPN. Le faisceau d'électrodes sternales est un petit câble utilisé conjointement avec le conditionneur de signal ECG. Le faisceau fournit l'interface électrique entre les électrodes du membre de l'équipage et le conditionneur de signal ECG. Le câble contient également l'électrode de masse du système, qui est une masse à haute impédance principalement utilisée pour éliminer la charge statique du sujet testé.

Pendant le vol, des données physiologiques sont reçues de chaque membre de l'équipage. Par conséquent, trois systèmes d'instrumentation biomédicale complets et séparés sont nécessaires. Il y a trois faisceaux sternaux et un faisceau axillaire de rechange à bord du vaisseau. Cependant, il n'y a pas de conditionneurs de signal de rechange. L'utilisation du système à l'intérieur de la combinaison est un compromis de conception, car pour le confort personnel, il serait préférable que celui-ci soit à l'extérieur de la combinaison. L'inconvénient du système d'instrumentation biomédicale interne est plus que compensé par l'amélioration du rapport signal/bruit obtenu. De plus, l'isolation électrique fournie par les conditionneurs de signaux offre une protection maximale contre les électrochocs accidentels. Le placement du système à l'intérieur de la combinaison présente un autre avantage. Les réglages de gain diffèrent pour chaque membre de l'équipage, et l'utilisation d'un ensemble central d'instruments entraînerait des problèmes de commutation supplémentaires dans les lignes de signaux de bas niveau.

Le système d'instrumentation biomédicale a fourni des données satisfaisantes et utiles pour le programme spatial ; cependant, quelques problèmes mécaniques et électriques ont été associés à celui-ci. Le premier problème a été de déterminer la nature du risque d'incendie à l'intérieur de la combinaison spatiale. Des tests approfondis ont révélé que, en court-circuitant les fils de sortie du convertisseur cc/cc, une étincelle pouvait être produite et enflammer le coton en présence d'oxygène dans des conditions de 19 psia. Cette source d'inflammation a été attribuée au stockage d'énergie du condensateur de sortie dans le convertisseur de puissance cc/cc et à la capacité des condensateurs de sortie à produire une impulsion de courant élevé en cas de court-circuit (même si le courant de sortie passe à 50 milliampères en régime permanent). L'impulsion de courant élevé et le risque d'inflammation associé ont été éliminés en installant des résistances qui limitent le courant dans les fils de sortie positifs de 10 volts et négatifs de 10 volts du convertisseur cc/cc.

Anecdote : Lors d'une mission, la télémétrie de la combinaison d'un astronaute a permis de diagnostiquer un problème cardiaque. En effet, pendant le retour d'Apollo 15 depuis la Lune, le pilote du LM, James Irwin a présenté un bigéminisme sur son électrocardiogramme (ECG), ce qui a provoqué une grande inquiétude au sol. Le médecin de vol Charles Berry a expliqué que si Irwin avait été sur Terre, il aurait été immédiatement admis en soins intensifs pour une crise cardiaque. Toutefois, étant dans un environnement à 100 % d'oxygène à l'intérieur du vaisseau spatial, il lui a été simplement conseillé de se reposer et de se remettre. Irwin est revenu sain et sauf, bien que ses problèmes cardiaques aient persisté jusqu'à la fin de sa vie. |

D'autres incidents majeurs se sont produits lors du premier vol habité d'Apollo (Apollo 7). Les connexions à broche unique des deux faisceaux d'électrodes à l'intérieur de la combinaison se sont détachées, entraînant une perte de données jusqu'à ce que la combinaison soit retirée et la connexion rétablie. De plus, la rupture d'un fil au niveau des connecteurs des faisceaux d'électrodes a aggravé la situation. Durant la même mission, un membre de l'équipage a également signalé que le conditionneur de signaux devenait trop chaud. Il a donc été demandé de retirer l'appareil et de ranger le matériel biomédical.

La résolution de ce problème a été complexe. Dans un premier temps, le faisceau d'électrodes a été redessiné pour supprimer la broche de déconnexion qui s'était détachée pendant le vol. Ensuite, les électrodes ont été câblées en tant que partie permanente des faisceaux, adaptés sur mesure au membre de l'équipage. Une série de réunions a eu lieu pour analyser les résultats des tests réalisés sur divers matériaux et pour discuter de l'utilisation de ces matériaux afin de résoudre le problème de la fatigue. En conséquence, l'isolation du fil est passée du Téflon au chlorure de polyvinyle (PVC), et le manchon anti-torsion est passé de l'époxy au caoutchouc de silicone. Les tests de qualification ultérieurs ont montré que cette nouvelle combinaison offrait des performances supérieures à celles du concept initial. Le système révisé a été utilisé pour tous les vols suivants. Une enquête concernant le problème de chauffe du conditionneur de signal a révélé que : (1) le convertisseur cc/cc devient chaud au toucher pendant un fonctionnement normal, et (2) si la résistance de chute de tension en série du système d'alimentation du vaisseau spatial développe un court-circuit et applique 30 volts au convertisseur, celui-ci devient inconfortablement chaud. Le convertisseur n'a pas été redessiné, mais avant chaque mission, chaque membre de l'équipage est informé des conditions normales et anormales qu'il doit attendre. En outre, une étiquette indiquant la température de fonctionnement est apposée sur chaque conditionneur de signal. Aucun autre problème n'a été rencontré par la suite.

La poursuite des essais a mis en évidence une défaillance dans le circuit d'entrée du conditionneur de signal ECG, lequel assure un chemin de courant vers la terre au cas où les membres de l'équipage entreraient en contact avec une source de tension. Pour remédier à ce problème, l'impédance des fils d'entrée a été augmentée en ajoutant des résistances de limitation de courant en série au faisceau d'électrodes sternales. Par ailleurs, une électrode de masse, assortie d'une résistance en série, a été intégrée pour réduire le bruit et les artefacts présents dans les données ECG.

Les systèmes d'électrodes ECG et ZPN comprennent un faisceau sternal et un faisceau axillaire. Les électrodes elles-mêmes se présentent sous forme de disques anodisés en argent/chlorure d'argent logés dans un boîtier en acrylique. Le câblage est réalisé à l'aide d'un câble extrêmement souple isolé par du PVC, et doté d'un manchon anti-torsion en caoutchouc de silicone au niveau du connecteur.

Les électrodes sont imprégnées de pâte d'électrode et fixées aux membres d'équipage par de ruban adhésif double face. Ensuite, elles sont recouvertes d'un ruban chirurgical poreux permettant une respiration cutanée normale. Il est important de noter que l'activité électrochimique générée à la surface de l'électrode se dégrade si l'anodisation est endommagée, ce qui peut survenir après de nombreux cycles d'utilisation. Ce problème peut être contourné en remplaçant le disque anodisé par une pastille pressée d'argent/chlorure d'argent en poudre, technique alors en cours de développement (NDLR : à l'époque), espérée pour fournir une électrode homogène, moins vulnérable aux dommages de surface. Enfin, la méthode de fixation des électrodes est limitée par des exigences de sécurité et de confort. Un contact fiable demeure difficile à maintenir en cas d'inconfort ou de lésions cutanées mineures, et une électrode peut se déloger lors du retrait ou de l'enfilage de la combinaison. C'est pourquoi, un kit de remplacement des électrodes est fourni pour intervenir lorsque nécessaire.

Si le système de bio-instrumentation existant est repensé, plusieurs problèmes méritent d'être sérieusement pris en considération. Ces problèmes sont les suivants :

1) Le temps de montée du convertisseur cc/cc doit être pris en compte. Le temps de montée rapide actuellement utilisé a causé certains problèmes d'interférences électromagnétiques.

2) La fréquence de l'oscillateur du convertisseur cc/cc et de l'oscillateur ZPN doit être contrôlée de sorte qu'une harmonique du convertisseur cc/cc ne corresponde pas à la même fréquence du ZPN. Lorsque cela se produit, le signal ZPN est affecté. Bien que les données obtenues soient exploitables, un bruit indésirable est généré.

3) Les résistances de limitation de courant actuellement utilisées dans le faisceau d'électrodes sternales doivent être déplacées dans le conditionneur de signal ECG, ou une autre solution doit être trouvée afin d'éliminer un risque potentiel.

4) Un contrôle de polarisation doit être ajouté aux conditionneurs de signal ZPN et ECG pour permettre un réglage précis du niveau du signal zéro.

5) Une protection contre les champs électromagnétiques doit être mise au point pour éviter toute interférence avec les capteurs biomédicaux, en particulier dans le champ proche d’une antenne.

6) Un remplacement de la résistance élevée du circuit de l'électrode de terre doit être envisagé. L’idéal serait un système offrant un chemin à faible résistance pour les petits signaux tout en assurant une limitation de courant en cas de surcharge électrique (comme lors d’un contact avec une source de tension externe).

7) Une amélioration des données ZPN utilisables pourrait être obtenue en créant un signal de sortie quasi logarithmique.

8) La réponse basse fréquence du conditionneur de signal ECG doit être réduite à 0,05 hertz, et des circuits doivent être intégrés pour permettre une correction rapide des surcharges électriques.

Une attention supplémentaire doit être accordée à une liaison radio entre les membres de l'équipage et le vaisseau, ou à un équipement de conditionnement des signaux pour chaque membre de l'équipage dans le vaisseau spatial.

La ceinture de bio-instrumentation est une bande de tissu canard (une toile en coton tissé plus serré que la toile ordinaire), sur laquelle sont cousues trois poches munies d'inserts élastiques. La ceinture offre un moyen compact de placer et de ranger les conditionneurs de signaux de bio-instrumentation ainsi que le convertisseur cc/cc. Des boutons-pression permettent de fixer la ceinture biologique à la section médiane du CWG ou du LCG. Les conditionneurs de signal et le convertisseur dc/dc doivent rester facilement accessibles pour une connexion aisée au faisceau biomédical et à l'équipement de détection. Par ailleurs, les poches doivent sécuriser leur contenu tout en répondant aux exigences de flexibilité et d'interface.

Le concept initial de cette ceinture comprenait des poches de type boîte conventionnelle fixées sur une ceinture en coton. La nouvelle conception offre une méthode différente pour fixer les conditionneurs de signaux et le convertisseur cc/cc. Des sangles élastiques assurent le maintien du contenu en position fixe, et un rabat se verrouille sur le contenu de chaque poche. Les rabats sont fabriqués en tissu Bêta enduit de Téflon afin de satisfaire aux exigences d'inflammabilité. Cette ceinture bio-instrumentation a donné satisfaction lors de toutes les missions Apollo. Une certaine usure a été constatée au cours d'exercices de test rigoureux, notamment sur le tissu Bêta enduit de Téflon autour des boutons-pression. Toutefois, cette usure est acceptable, car il s'agit d'un article à usage unique.

LA PRESSURISATION ET LA VENTILATION

À l'intérieur de l'enveloppe pressurisable, un système de ventilation composé de gaines résistantes à l'écrasement assure la distribution de l'oxygène (O2) nécessaire à la pressurisation, à la ventilation et à la respiration. L'oxygène circule depuis le ou les connecteurs d'alimentation vers les zones du casque et du torse, avant d’être récupéré par d’autres gaines situées aux extrémités (poignets et pieds) pour être évacué via le ou les connecteurs de sortie. Le gaz contaminé est ensuite acheminé par des ombilicaux vers le système ECS du vaisseau spatial ou le PLSS.

(Remarque : La configuration intravéhiculaire de l'A7L comprend un seul jeu de connecteurs de gaz, tandis que la configuration extravéhiculaire en comporte deux. Sur l'A7L EVA, l'oxygène peut pénétrer par l'un ou l'autre des connecteurs d'alimentation, ces derniers étant en communication fluidique entre eux via un plénum intermédiaire. Un plénum similaire relie les connecteurs de sortie, permettant ainsi l'évacuation du gaz vicié par l'un ou l'autre de ces connecteurs. Les deux jeux de connecteurs sont fournis afin que l'astronaute puisse vérifier son PLSS tout en restant connecté à l'alimentation en oxygène du LM (voir la photo ci-dessous), et aussi pour permettre aux astronautes de se connecter entre eux en cas de défaillance de l'alimentation de l'un d'eux, quelle qu'en soit la raison.

a) En mode IV (IntraVéhiculaire), l'oxygène entrant dans le PGA du CMP, en général régulé à 0,34 m³ (12 pieds cubes par minute), acheminé depuis le connecteur d'alimentation unique, est divisé en deux (cf. voir schémas ci-dessous). 50 % du flux d'O2 pénètre dans l'unique gaine de ventilation horizontale, perméable sur toute sa longueur au niveau de la taille, permettant ainsi la distribution du gaz au torse de l'astronaute. Les autres 50 % est acheminé jusqu'au casque, où il est réparti au niveau de la tête.

- Le fonctionnement des PGA du CDR et du LMP est quasiment identique. Le flux d'O2 entrant, provenant de l'un des deux connecteurs d'alimentation, est également divisé en deux. 50 % pénètre dans les deux gaines de ventilation horizontales, eux aussi perméables sur toute leur longueur au niveau de la taille, assurant la distribution du gaz au torse de l'astronaute. Les autres 50 % est transporté jusqu'au casque pour être répartie au niveau de la tête.

b) En mode EV (ExtraVéhiculaire) (ATTENTION uniquement les PGA du CDR et du LMP ATTENTION), les vannes de dérivation à papillon des connecteurs d'alimentation sont actionnées pour bloquer le flux d'oxygène destiné aux gaines de ventilation au niveau de la taille, cela est nécessaire car le système de support vital principal (PLSS) ne fournit que 0,17 m³ (6 pieds cubes par minute) de débit d’air. Le flux est totalement redirigé vers le casque, afin de permettre la respiration et assurer un désembuage efficace de celui-ci. L’air circule ensuite le long du corps jusqu'aux extrémités des membres, où des buses captent le gaz vicié pour le renvoyer vers le système de recyclage du PLSS. Lors de l'EVA, la climatisation et le refroidissement sont assurés par le LCG et son circuit d'eau intégré.

Les connecteurs d'alimentation et d'évacuation

Les connecteurs d'alimentation en gaz sont des dispositifs de verrouillage à billes montés sur bride, équipés de fonctions de verrouillage automatique et de déverrouillage manuel.

Trois poussoirs espacés radialement agissent comme déclencheurs pour le mécanisme de verrouillage, à la manière des goupilles et du barillet d'une serrure. Lorsque le connecteur est tourné dans sa position ouverte/réceptive, ces poussoirs se soulèvent et s'alignent sur le bord du connecteur. Trois goujons à ressort, situés dans la moitié inférieure du connecteur, se relèvent alors pour maintenir le clapet anti-retour (ou water block) en position ouverte. Les connecteurs mâles, appelés "connecteurs coudés" en raison de leur forme, possèdent une section lisse et droite de tube avec un rebord à la sortie du coude ainsi que de deux rainures circulaires. Sur sa partie supérieure, le water block comporte un anneau circulaire percé de perçages coniques répartis régulièrement sur sa circonférence, dans lesquels s’insèrent des billes. La forme conique de ces perçages empêche les billes de pénétrer plus profondément vers l’intérieur. Lors de l’insertion du connecteur coudé, sa rainure inférieure s’aligne avec les billes du water block situées à l’intérieur. En enfonçant le connecteur, les billes sont poussées vers l’intérieur et s’engagent dans cette rainure. Le connecteur d'alimentation devient alors mécaniquement solidaire du connecteur coudé. En poussant jusqu’en butée, on enfonce simultanément les trois poussoirs de la moitié supérieure du connecteur, les enfonçant à l'intérieur de leur logement. Ceux-ci repoussent les goujons de verrouillage à ressort de la moitié supérieure vers la moitié inférieure, permettant à la partie supérieure de tourner et de se verrouiller en position fermée. Une fois verrouillé, les billes ressortent dans la seconde rainure, assurant ainsi le verrouillage du connecteur.

Lorsque les connecteurs ne sont pas utilisés, le clapet anti-retour (ou "water block") monté sur ressort et muni d’un joint d’étanchéité en caoutchouc à sa base coulisse verticalement sur trois guides en acier pour sceller l'orifice. Ce mécanisme empêche l’écoulement de gaz hors du PGA lorsqu’il est pressurisé et l’infiltration d’eau en cas d’immersion. De plus, la buse du tuyau ne peut être désengagée que si l’obturateur est correctement positionné, garantissant ainsi l’étanchéité. Un capuchon est prévu pour fermer le port du connecteur inutilisé, évitant toute ouverture accidentelle du clapet. Ce capuchon est muni d’un trou d’aération pour égaliser la pression de part et d’autre lorsqu’il est en place.